A Perforerad metallplåt av kolstål är ett mångsidigt material som används inom arkitektur, filtrering, akustik och industriella tillämpningar. Den här guiden går igenom hela tillverkningsprocessen - från val av råmaterial till inspektion efter produktion - och belyser de viktiga kvalitetskontrollpunkter som säkerställer konsekventa, högpresterande ark.

1. Val av råmaterial

Det första steget är att välja rätt coil eller plåt av kolstål. Viktiga faktorer att ta hänsyn till är kolhalt, sträckgräns, tjocklekstolerans och ytfinish. Ange ASTM- eller EN-standarder där så är tillämpligt och begär provningscertifikat (MTC) för att verifiera kemiska och mekaniska egenskaper. Att välja rätt kvalitet minskar skevheten och förbättrar stansbarheten.

2. Förberedelse och utjämning av plattan

Före perforering plattas och planas plåtarna för att avlägsna coiluppsättning och inre spänningar. Planeringsmaskiner och blästring kan användas för att rengöra ytan och förbättra enhetligheten. Noggrann avjämning minskar gradbildning och förbättrar hålens noggrannhet.

3. Verktyg och stansmetoder

Det finns flera olika metoder för stansning och skärning: mekanisk revolverstansning, CNC-stansning och laserskärning.

- Revolverstansning är kostnadseffektivt för runda, fyrkantiga och sexkantiga standardmönster.

- CNC-stansning tillåter anpassade layouter och blandade mönster.

- Laserskärning ger de renaste kanterna för komplexa former.

Valet av verktyg är viktigt: härdade stansar och matriser som är anpassade till materialtjockleken förlänger verktygens livslängd. Progressiv stansning och noggrann matningskontroll minskar distorsion och skrot.

4. Mönsterdesign och nestning

Optimera hålmönstret för att balansera öppen yta, strukturell integritet och materialutbyte. Korrekt nestning minimerar skrot och sänker kostnaderna. Tänk på minsta kantavstånd för att undvika utrivning och se till att panelerna behåller styrkan vid hantering och installation.

5. Avgradning och efterbearbetning

Efter perforeringen avlägsnas skarpa kanter och grader som orsakats av stansningen. Efterbehandling kan vara sandblästring, betning, galvanisering, pulverlackering eller målning beroende på korrosionsbeständighet och estetiska krav. För galvaniserade plåtar, inspektera beläggningens tjocklek och jämnhet.

6. Utplattning och stresslindring

Perforerade plåtar kräver ofta slutlig utplaning och avspänning för att avlägsna distorsion från stansningen. Värmebehandling eller kontrollerad bockning kan återställa planheten. Efter dessa steg bör en slutlig tjocklekskontroll utföras.

7. Dimensionskontroll och toleranser

Viktiga måttkontroller omfattar plåtens totala storlek, håldiameter, delning, koncentricitet och kantvinklar. Använd kalibrerade vernier, optiska komparatorer eller CMM:er (koordinatmätmaskiner) för precisionsarbete. Registrera toleranser mot kundspecifikationer.

8. Mekaniska egenskaper och ytprover

Utför hårdhetsprov, dragprov (när så krävs) och ytadhesionsprov för beläggningar. För applikationer där hållfastheten är kritisk, kontrollera sträckgräns och töjning enligt specificerad standard. För målade eller belagda plåtar, utför saltspraytester och vidhäftningskontroller.

9. Öppen yta och akustik/flödesprestanda

Mät andelen öppen yta och kontrollera att den motsvarar konstruktionskraven för flöde, filtrering eller akustisk prestanda. Använd programvara för bildanalys eller fysisk mätning för att bekräfta hålstorleksfördelning och öppen yta.

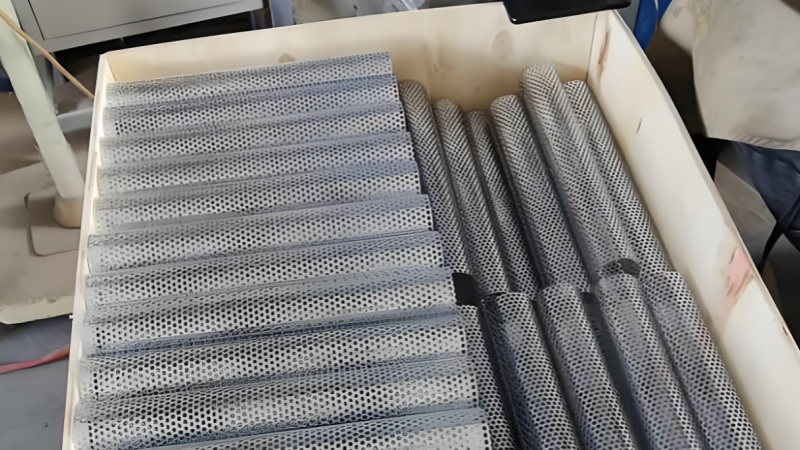

10. Visuell inspektion och förpackning

Visuella kontroller fångar upp ytdefekter, beläggningsproblem eller mönsterinkonsekvenser. Förpacka arken med skyddande mellanlägg (t.ex. kraftpapper eller plastfilm) och fäst dem på pallar för att förhindra repor under transporten. Märk batcherna tydligt med spårbarhetsinformation.

11. Vanliga kvalitetsproblem och åtgärder

- Gravar och ojämna kanter: justera verktygsspelet eller byt ut slitna stansar.

- Distorsion och skevhet: förbättra avvägningen, justera matningshastigheten eller tillämpa avspänningsoperationer.

- Defekter i beläggningen: säkerställa korrekt ytbehandling och bibehålla parametrarna för beläggningsbadet.

- Felaktiga hålstorlekar: omkalibrera stansar eller laserparametrar och kontrollera variationer i materialtjocklek.

12. Kvalitetsstyrning och spårbarhet

Implementera ett dokumenterat kvalitetsledningssystem (QMS) med batchprotokoll, checklistor för inspektion och MTC-arkivering. Spårbarhet från rå coil till färdig plåt skyddar både tillverkare och kund och förenklar garantianspråk.

13. Tips för kravställare och inköpare

- Tillhandahåll detaljerade ritningar med hålmönster, materialkvalitet och toleransangivelser.

- Begär provpaneler före full produktion för kritiska applikationer.

- Beakta kantbehandlingar och monteringshål som en del av tillverkningsomfattningen.

En konsekvent, väldokumenterad tillverkningsprocess i kombination med rigorös kvalitetskontroll är grunden för tillförlitligt kolstål perforerad metallplåt produktion. Genom att kontrollera materialval, verktyg, ytbehandling och inspektion kan tillverkarna leverera produkter som uppfyller strukturella, estetiska och funktionella krav.