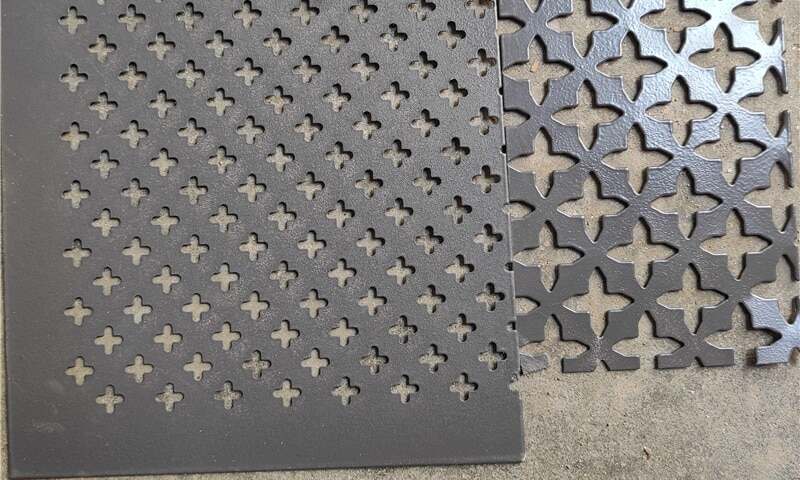

Korsformade perforerade plattor används ofta inom arkitektur, industriell filtrering, akustiska paneler och fasader på grund av deras distinkta mönster och funktionella öppna yta. Men samma geometri som ger dem styrka och stil - de många kanterna och utskärningarna - gör också att mer metallyta och skarpare kanter utsätts för miljön, vilket ökar korrosionsrisken. Att välja rätt ytbehandling är avgörande för att förlänga livslängden, minska underhållet och hålla efterbehandlingskostnaderna förutsägbara.

Varför korsformad geometri påverkar korrosionen

Korsformade hål skapar smala ligament och skarpa hörn inom varje öppning. Dessa geometriska egenskaper:

- Öka den totala exponerade kantlängden per ytenhet (fler kanter = fler anodiska platser).

- Det är svårare att få en jämn beläggning vid hålkanter och på insidan av perforeringar.

- Kan hålla kvar fukt, salt och skräp runt hålkanterna om dräneringen/luftflödet är dåligt.

På grund av dessa faktorer börjar obehandlad eller dåligt ytbehandlad korsformad plåt ofta att korrodera först på kanten. Därför är val av ytbehandling och processkontroll mer kritiskt för korrosionsbeständigheten hos korsformad perforerad plåt än för släta plåtprodukter.

Vanliga basmetaller och hur de beter sig

Olika substrat reagerar olika på samma behandling:

- Mjukt stål / kolstål - starkt och ekonomiskt, men behöver skyddande beläggningar (galvanisering, färg, pulverlack, metallplätering). Obehandlat stål korroderar snabbt i fuktiga miljöer eller kustnära miljöer.

- Rostfritt stål - i sig själv korrosionsbeständig tack vare krompassivering, men skurna kanter och grader kan vara lokalt sårbara; passivering och polering förbättrar livslängden.

- Aluminium - bildar naturligt ett tunt oxidskikt; anodisering och lämpliga ytbeläggningar förbättrar hållbarheten och slitstyrkan.

När du specificerar ytbehandlingar ska du börja med att matcha underlaget med miljön (interiör kontra exteriör, kust kontra industri) och sedan välja en ytbehandling som kompletterar underlaget.

Alternativ för ytbehandling och praktiska anvisningar

1. Mekaniska och förbehandlingssteg (kritiska)

Rengör, avgrada och avfetta före beläggning. För perforerade plåtar:

- Ta bort grader vid hålkanter för att säkerställa jämn beläggning och minska spänningskoncentrationer.

- Använd alkalisk rengöring och sköljning; för stål kan lätt betning behövas för att avlägsna glödskal.

Korrekt förbehandling förbättrar dramatiskt vidhäftningen och enhetligheten hos efterföljande beläggningar.

2. Varmförzinkning

Ett robust val för kolstål där korrosionsskydd krävs:

- Ger ett metallurgiskt zinkskikt som skyddar genom uppoffrande verkan.

- För perforerade plattor, se till att det finns ställningar/fixturer och tillräcklig dränering under doppningen för att undvika att det bildas vattensamlingar i hålen.

- Tänk på att utforma dränerings- och tippvinklar så att zinkskiktet avsätts jämnt.

3. Elektroplätering (zink, nickel, kromalternativ)

Elektroplätering kan ge tunnare, mer enhetliga dekorativa ytbehandlingar:

- Begränsningar i siktlinjen innebär att kanter och djupa perforeringar kan få tunnare beläggningar - pläteringsinställningar och fixturer är viktiga.

- Elektroplätering är lämplig för dekorativt eller lätt skydd; för kraftig exponering, kombinera med topplack.

4. Pulverlackering och system för flytande färg

Pulverlackering eller våtlackering ger en kontinuerlig barriär:

- Pulverlackering ger en tålig, enhetlig yta men förutsätter att ytan är väl förberedd.

- För perforerade mönster kan elektrostatisk applicering vara till hjälp, men de inre hålområdena kan få mindre täckning; att rotera eller jigga delar under beläggningen förbättrar jämnheten.

- Använd korrosionsbeständiga primers (zinkrika primers för stål) före topplackering i aggressiva miljöer.

5. Anodisering (för aluminium)

Anodisering ökar ythårdheten och korrosionsbeständigheten:

- Producerar ett oxidskikt som är integrerat i aluminiumsubstratet - bra för både estetik och skydd.

- Se till att perforeringskanterna är fria från värmeskador och föroreningar före anodisering för att undvika ojämnheter.

6. Passiverings- och omvandlingsbeläggningar (rostfritt och aluminium)

- Passivering av rostfritt stål avlägsnar fritt järn och främjar en stabil kromoxidfilm. Det är ett billigt och värdefullt steg för att skydda kanter efter skärning och formning.

- Omvandlingsbeläggningar (icke-kromatkemikalier, silan, cerium) kan appliceras på stål eller aluminium som basskikt för att förbättra vidhäftningen för toppskikt och samtidigt uppfylla strängare miljöregler.

Uppnå ett enhetligt skydd på perforeringar - praktiska tips

Eftersom det är svårt att belägga perforerad plåt på ett enhetligt sätt bör du följa dessa anvisningar:

- Design för efterbehandling: ange hålstorlekar, avstånd och orientering av skivorna för att underlätta dränering och åtkomst för beläggningen. Undvik om möjligt mycket täta staplar under beläggningen.

- Infästning/rotation: använd fixturer som exponerar båda sidorna jämnt eller rotera delar under beläggningen för att minimera skuggning.

- System med flera steg: kombinera en korrosionsbeständig bas (t.ex. galvanisering eller primer) med ett toppskikt för estetik och ytterligare barriärskydd.

- Kantbehandling: avgradning och överväg en kantlindning eller liten filé för att minska skarpa hörn som skär beläggningar tunna.

- Provkörning: testa alltid ett prov med din exakta perforeringsgeometri genom hela efterbehandlingsprocessen innan du lägger stora order.

Inspektion och verifiering av korrosionsbeständighet

Utför standardkontroller för att säkerställa att finishen uppfyller förväntningarna:

- Visuell inspektion för kontinuitet i beläggningen, löpningar och tunna fläckar runt perforeringar.

- Adhesionstest (tvärsnitt eller dragprov) på representativa delar.

- Accelererad korrosionsprovning såsom saltspray (branschreferens) för att jämföra ytbehandlingar och förutse prestanda i fält.

- Mätning av beläggningens tjocklek vid kanter och på plana ytor för att säkerställa att minsta skyddstjocklek uppnås.

Underhåll och livscykelöverväganden

En väl utförd ytbehandling minskar underhållet, men eliminerar det inte. För lång livslängd:

- Utforma installationerna så att vattensamlingar undviks och så att luftcirkulation möjliggörs.

- Använd offerbeläggningar för underhåll på områden med mycket kontakt.

- Upprätta enkla inspektionsscheman (visuella kontroller efter de första månaderna och därefter årligen i tuffa miljöer).

- Förvara reservpaneler eller små reparationssatser för att snabbt kunna åtgärda lokala skador.

Välja rätt ytbehandling för ditt projekt

Matcha tre ingångar när du anger avslutningar:

- Miljö: interiör, exteriör, kust, kemisk exponering.

- Estetik: Synliga arkitektoniska ytbehandlingar kan kräva anodisering eller dekorativ plätering + topplack.

- Budget och förväntad livslängd: varmförzinkning plus färg kostar mer i början men minskar underhållet under hela livslängden.

För många arkitektoniska eller industriella användningsområden utomhus ger en tvåskiktslösning - en korrosionsbeständig bas (galvanisering eller primer) plus en toppbeläggning (färg eller pulver) - ett balanserat svar på korrosionsbeständigheten hos korsformad perforerad plåt.

Slutsats

Korsformade perforerade plåtar ger ett distinkt utseende och funktionella fördelar, men deras geometri innebär unika utmaningar vid ytbehandlingen. Ett genomtänkt val av förbehandling, beläggningssystem och slutkontroll - tillsammans med en design som tar hänsyn till dränering och kantkvalitet - förbättrar korrosionsbeständigheten och livslängden dramatiskt. När dessa faktorer kombineras blir resultatet tillförlitlig prestanda och lägre total livscykelkostnad.

Om du vill ha hjälp med att välja ytbehandlingar för ett specifikt projekt eller vill ha provpaneler behandlade och testade, kontakta oss på info@perfsheet.com. Vi kan tillhandahålla materialrekommendationer, efterbehandlingsalternativ och små prov så att du kan verifiera prestanda innan du beställer i volym.