När ett projekt kräver stark nötningsbeständighet och utmärkt seghet är det viktigt att välja rätt kvalitet på materialet med hög manganhalt. Den här artikeln förklarar hur vanliga kvalitetsskillnader påverkar hållbarhet och tillverkningsbarhet och ger tydliga, praktiska tips för att välja ett perforerad plåt med hög manganhalt för avskärmning, bevakning eller skyddande paneler.

Varför man väljer legeringar med hög manganhalt

Legeringar med hög manganhalt utmärker sig genom att de härdas under drift när de utsätts för upprepade stötar eller kraftig slipande kontakt. Denna härdning under drift ger längre livslängd i applikationer som gruvskärmar, krossskydd och kraftig filtrering. För delar som kombinerar slag- och glidslitage överträffar en korrekt vald perforerad plåt av högmangan ofta enkelt kolstål.

Viktiga betygsskillnader att hålla koll på

Tillverkarna varierar vanligen mangan- och kolhalterna och använder olika värmebehandlingsstrategier. Vissa kvaliteter prioriterar initial duktilitet för att underlätta stansning och formning, medan andra är formulerade för maximal härdning under drift. När du utvärderar datablad bör du granska kemisk sammansättning, garanterad seghet och eventuella rekommenderade hårdhetsintervall efter formning. Dessa parametrar avgör hur materialet kommer att bete sig när det väl har perforerats och tagits i bruk.

Hur graden påverkar perforering och formning

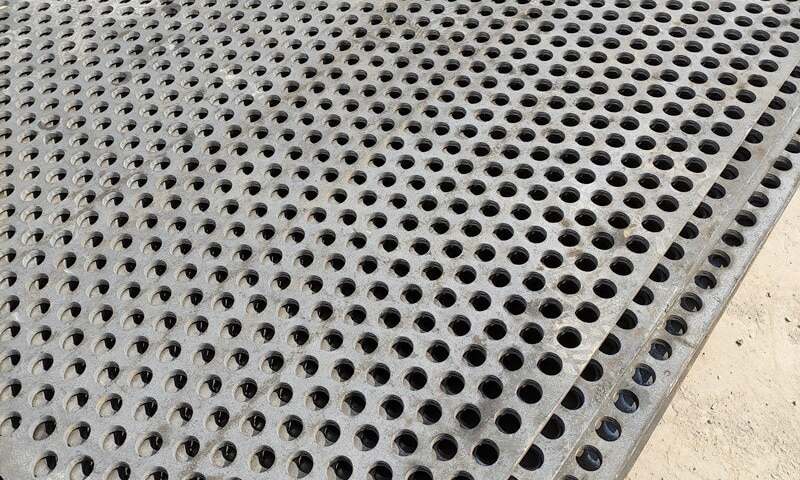

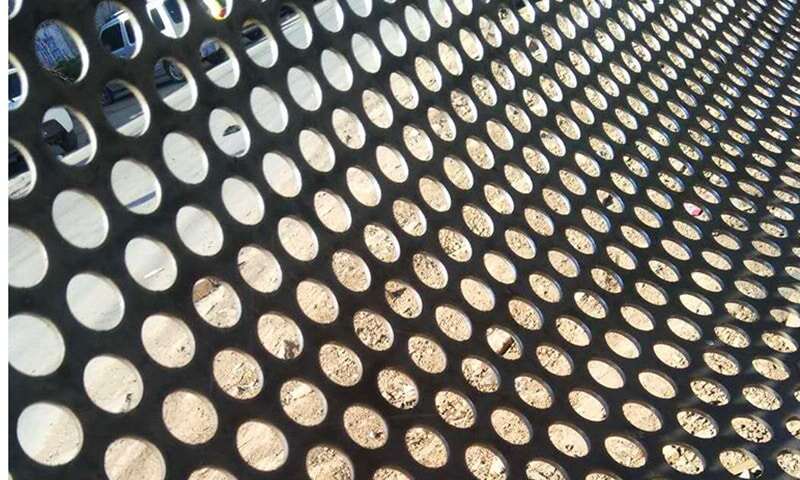

En hårdare kvalitet ökar stanskrafterna och verktygsslitaget. Om du planerar komplexa hålmönster - runda hål, fyrkantiga hål, sexkantshål, slitsar - diskutera dem med din tillverkare före full produktion. Olika hålformer och öppna ytor förändrar lokala spänningar och kan ändra den effektiva hårdheten efter bearbetning, vilket i sin tur påverkar slitaget på lång sikt.

Anpassa kvalitet till applikation

För tunga gruv- eller krossmiljöer väljer du en kvalitet med hög härdningspotential så att den motstående ytan blir hårdare efter det första slitaget. För arkitektoniska eller dekorativa användningsområden där formbarhet och en jämn finish är viktiga, välj en mer seg kvalitet som fortfarande erbjuder rimlig nötningsbeständighet. Tänk på om den perforerade panelen är bärande eller främst dekorativ - denna distinktion ändrar rekommendationerna för tjocklek och kvalitet.

Checklista för specifikation (praktisk)

- Ange den dominerande förslitningsformen (slag eller glidande nötning) och eventuell kemisk exponering.

- Ange tjocklek, hålmönster (runt/fyrkants/sexkant/slits), håldiameter och procentuell andel öppen yta.

- Ange förväntad livslängd eller mål för utbytesintervall för att möjliggöra kostnadsoptimerat val av kvalitet.

- Notera tillverkningsbegränsningar som t.ex. maximalt tolererbar grad och minsta formningsradie.

Ytbeläggningar och finish

Ytbehandlingar kan skydda mot korrosion men kan också påverka härdningsbeteendet. Om en galvaniserad eller polymerbelagd yta krävs, bekräfta beläggningens kompatibilitet med den valda legeringen och om beläggningen ska appliceras före eller efter perforeringen.

Testning och godkännande

Be om kvarncertifikat och, om möjligt, en liten provkörning. Hårdhetskartläggning efter perforering och formning hjälper till att förutsäga slitaget. För långsiktiga kontrakt bör du överväga att specificera acceptanstester eller en begränsad pilotleverans för att validera prestanda.

Beställning och kundanpassning

Leta efter leverantörer som stöder små minimibeställningar och skalad produktion, och som kan leverera olika plåtstorlekar, tjocklekar och anpassade hålgeometrier. Om ditt projekt drar nytta av alternativa material för jämförelse, begär prover på andra produkter som t.ex. perforerad plåt av rostfritt stål eller perforerad plåt av aluminium för lättvikts- eller korrosionsutsatta miljöer. För ren nötningsbeständighet, fråga efter våra Perforerad plåt av högmanganstål produktsida och provningsalternativ. rund och fyrkantig-h för att se typiska

Slutlig rekommendation

Chinfo@perfsheet.com.