Definition och syfte

Vad är en Perforerad säkerhetsgallerplatta?

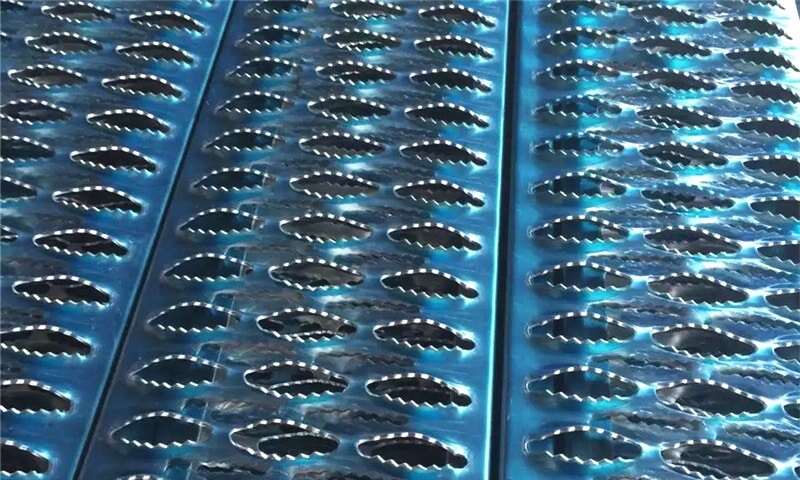

A perforerad säkerhetsgallerplatta är en metallplatta som tillverkats med ett mönster av hål eller slitsar som ger dragkraft, dräneringoch en definierad öppet område med bibehållen strukturell styrka för belastning av fotgängare och lätt utrustning. Dessa plattor används som trappsteg, gångbanor och plattformsfyllningar där halkskydd och dränering krävs.

Primära funktioner

- Halkmotstånd och grepp för personal i våta, oljiga eller skräpiga miljöer.

- Dränering och avskiljning av skräp genom perforeringarna för att minska vattensamlingar och isbildning.

- Lastbärande över ett givet spann när det stöds korrekt av underkonstruktion eller stringers.

- Anpassningsbarhet av hålmönster, tjocklek och kant-/anslutningsdetaljer för specifika applikationer.

Typiska industriella tillämpningar

Vanliga användningsfall

- Trappsteg och trappnosar på produktionsplattformar och tillträdestrappor.

- Gångvägar och catwalks inom tillverkning, petrokemi och livsmedelsbearbetning.

- Tillträdesplattformar och mezzaniner där ventilation och ljusinsläpp är önskvärda.

- Ramper och servicekorridorer kräver halkbekämpning och dränering.

För trappor/stegsapplikationer är gallerdurk och steg vanligtvis specificerade för att uppfylla allmänna trappdimensions- och säkerhetsregler från OSHA och branschpraxis.

Material och konstruktion

Typiska metaller som används

- Kolstål (ofta det mest ekonomiska för strukturell belastning).

- Varmförzinkat stål för korrosionsbeständighet i utomhus- eller tvättmiljöer.

- Rostfritt stål (304/316) för korrosiva eller sanitära miljöer.

- Aluminium när viktbesparingar är av största vikt och måttlig korrosionsbeständighet krävs.

Balanser för materialval Budget, korrosionsmiljö, och designliv. Relevanta materialspecifikationer hänvisas vanligen till ASTM-klassificeringar när inköpsspecifikationer skrivs.

Tillverkningsprocesser

Perforerade plattor tillverkas vanligtvis av stansning (stanspress), perforering med roterande stift, eller laserskärning för specialmönster och snäva toleranser. Sekundära operationer inkluderar nosning formation, gradning/kantbearbetning, och beläggning/galvanisering. Välj den tillverkningsmetod som passar bäst med hänsyn till önskad mönsternoggrannhet, produktionsvolym och kostnadsbegränsningar.

Typer och mönsteralternativ

Vanliga hålgeometrier

- Runda hål - enkel, stor öppen yta, standardverktyg.

- Slitsade (långsträckta) hål - förbättrad dränering och greppriktning.

- Förskjutna (förskjutna) mönster - ökar dragkraften och sprider lasten.

- Räfflade eller räfflade kanter på hålkanter - ger mikrogrepp för skodon.

Branschspråk föredrar att beskriva mönster genom att håltyp, tonhöjd, öppet område %, och kantbehandling.

Specialiserade halkskyddande ytbehandlingar

För aggressivt halkskydd levererar tillverkarna fälgar för tandade stansar, upphöjda rutmönster, eller detaljer om nosning som är sammankopplade med skodonets slitbana. Dessa alternativ väljs när det är vått/oljigt eller när ramperna har branta lutningar.

Strukturell prestanda och lastdesign

Lastparametrar som ingenjörer använder

Formgivare anger bärande spännvidd, Paneltjocklek, och avstånd mellan stöd för att uppfylla kraven jämnt fördelade laster (UDL) och punkt-/linjelaster från utrustning eller koncentrerad gångtrafik. Tillhandahåll eller begär spännvidds- och belastningstabeller från tillverkaren och validera med strukturella beräkningar för det avsedda bärverket. I tillverkarens kataloger anges vanligtvis tillåtna laster för standardkonfigurationer av lagerstänger eller plåttjocklekar.

Överväganden kring design

- Andel öppen yta påverkar dräneringen men minskar nettotvärsnittet för lastbäring.

- Avstånd mellan stöd (stringer/bjälklagscenter) måste samordnas med panelstorlek och -tjocklek.

- Gränser för nedböjning bör ställas in för varje tillämpning (personalens komfort kontra utrustningens känslighet).

- Fotbrädor och kantklämmor kan krävas om det är viktigt att behålla små föremål.

Slipmotstånd, tips om testning och specifikationer

Hur man specificerar dragkraft

Begär eller verifiera Friktionskoefficient (COF) eller dynamiska halkprovningsresultat (t.ex. ASTM-testmetoder som används av leverantörer) för den installerade ytan under förväntad förorening (vatten, olja, fett). Specificera också slipande/ tandad alternativ om personalens säkerhet under oljiga förhållanden är kritisk.

Praktisk information om upphandling

När du utfärdar en inköpsorder eller ett specifikationsblad ska du inkludera: materialkvalitet, mönster (håltyp och delning), tjocklek, ytbehandling/beläggning, panelstorlek, kant/nosing detalj, och stödavstånd referens. Be leverantörerna om last-/spännviddstabeller, provpaneler och testdata för COF om halkskydd är en säkerhetskritisk egenskap.

Säkerhet, kodreferenser och efterlevnad

Vägledning för lagstiftning och industri

Dimensionering av trappor och trappsteg samt allmän trappsäkerhet behandlas i OSHA:s föreskrifter och vägledningsdokument (t.ex. trappstegsdjup, stigningshöjder och minimiavstånd). För material- och klassificeringsspecifikationer, se relevanta ASTM standarder och tillverkarnas produktkataloger för lastklassificeringskonventioner. Dubbelkolla alltid lokala byggregler eller projektspecifika standarder utöver den federala vägledningen.

Checklista för specialskrivande (kort)

- Projektets namn och plats

- Beskrivning av artikeln: perforerad säkerhetsgallerplatta med håltyp, delning och öppen yta %

- Material & ytbehandling: t.ex. kolstål enligt ASTM A1011, varmförzinkat enligt ASTM A653, eller rostfritt stål 304/316

- Panelens mått och tjocklek

- Kant-/anslutningsdetaljer och typ av fästelement

- Tabell över acceptabel belastning/spännvidd eller erforderliga tillåtna belastningar

- Krav på halksäkerhet eller COF-testmetod

- Tillverkarens kvalitets-/QA-krav och leveranstid