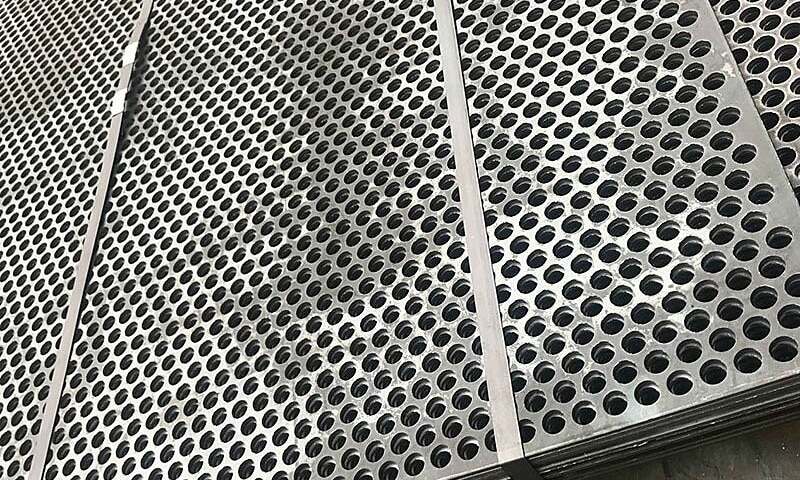

Perforerade metallplattor finns överallt - avskärmning, filtrering, arkitektoniska fasader, maskinskydd och tunga industriella avskärmningar. När basmaterialet är Q345B är dess kemisk sammansättning spelar en viktig roll för hur väl en perforerad plåt står emot nötning, stötar och långvarigt slitage. Den här artikeln går igenom de viktigaste beståndsdelarna i Q345B, hur var och en påverkar slitstyrkan, hur perforering och tillverkning förändrar prestandan i verkligheten och praktiska rekommendationer som hjälper inköpare att specificera rätt perforerad plåt för slitagekritiska applikationer.

Snabb introduktion: vad Q345B är och varför kemin är viktig

Q345B är ett vanligt förekommande konstruktionsstål av kol-manganstål. I klartext är det ett låglegerat konstruktionsstål som balanserar styrka, svetsbarhet och kostnad. Men "stål" är inte en sak - små skillnader i kol, mangan och mikrolegeringar förändrar hårdhet, seghet och hur ytan hårdnar under nötning. För perforerade plåtar - där geometrin (hål, kanter, öppna ytor) redan koncentrerar påfrestningarna - blir kopplingen mellan kemi och prestanda särskilt viktig.

Viktiga kemiska element och deras inverkan på slitstyrkan

Nedan förklarar jag varje huvudelement eller grupp och vad de vanligtvis gör för slitaget hos stål av Q345B-typ.

Kol (C)

- Roll: Primär drivkraft för härdbarhet och hållfasthet.

- Effekt på slitage: Mer kol ökar i allmänhet hårdheten och slitstyrkan mot abrasivt slitage. Högre kolhalt minskar dock svetsbarheten och segheten och gör materialet sprödare vid stötar.

- Praktisk anmärkning: För perforerade plåtar där kraftig nötning förväntas förbättrar en något högre kolhalt ytmotståndet, men du måste väga svetsbarhet och formningsbehov mot varandra.

Mangan (Mn)

- Roll: Styrka och härdbarhet, hjälper till att motverka svavlets negativa effekter, stöder arbetshärdning.

- Effekt på slitage: Högre manganhalt förbättrar draghållfastheten och ytans förmåga att härda under glidande nötning, vilket ökar livslängden under många nötande förhållanden. Men för mycket Mn kan göra stålet mindre segt.

Kisel (Si)

- Roll: Desoxidationsmedel i stål och en mindre bidragande orsak till hållfastheten.

- Effekt på slitage: Kisel förfinar matrisen något och bidrar till hållfastheten utan stora kostnader. Det är inte ett primärt slitelement men bidrar till att bibehålla integriteten under kallbearbetning och stansning/perforering.

Fosfor (P) och svavel (S)

- Roll: Generellt betraktade som orenheter.

- Effekt på slitage: Även små mängder av P och S kan minska segheten och främja segregering; svavel kan leda till varmkorthet. De bidrar inte till slitstyrkan och bör hållas på en låg nivå för delar som utsätts för slag eller cyklisk belastning.

Krom (Cr), Molybden (Mo), Nickel (Ni) (om det finns)

- Roll: Legeringselement som finns i högvärdiga eller värmebehandlade stål.

- Effekt på slitage: Krom ökar härdbarheten och kan bilda hårda karbider som motstår nötning. Mo bidrar till hållfasthet vid höga temperaturer; Ni förbättrar segheten. Q345B är inte en legering med hög Cr-halt, men små tillsatser (eller val av en modifierad kvalitet) kan avsevärt förbättra slitstyrkan.

HMikrolegering: Niob (Nb), Vanadin (V), Titan (Ti)

- Roll: Kornförfining och utskiljningsförstärkning.

- Effekt på slitage: Finare kornstruktur ger bättre seghet och jämnare slitage; karbider/nitrider i mikrolegeringar kan öka motståndet mot deformation och minska sprickbildning från perforeringskanter.

Varför perforeringens geometri och tillverkning påverkar kemins effekt

Ett materials kemi är bara en del av historien för perforerade plattor:

- Hålkanter och grader: Stansning eller laserskurna hål skapar lokal arbetshärdning, restspänningar och ibland grader. Dessa mikrodetaljer koncentrerar nötning och utmattning. En något hårdare kemi kan hjälpa till, men en ren, avgradad kant förbättrar ofta livslängden mer än att bara höja kolhalten.

- Öppen yta och hålmönster: Högre öppet område minskar stödmaterialets tvärsnitt; samma kemi kommer att fungera annorlunda i en 10% platta med öppen yta jämfört med en 60% platta med öppen yta eftersom belastningarna koncentreras på olika sätt.

- Tjocklek: Tjockare plattor tar längre tid att slita igenom. För identisk kemi innebär en fördubbling av tjockleken ofta en dramatisk förlängning av livslängden.

- Kallt arbete från perforering: Processen kan lokalt öka hårdheten (strain hardening), vilket kan vara till hjälp eller skada beroende på användningsområde. Kontrollerad perforering (vassa verktyg, optimerade parametrar) ger bättre och jämnare slitageprestanda.

- Kantbearbetning och gradning: Mekanisk eller vibrerande gradning och kantrullning minskar spänningskoncentrationerna och hjälper plåten att motstå sprickbildning, särskilt i material med högre kolhalt där sprödhet kan vara ett problem.

Ytbehandlingar och efterbearbetningar som ökar slitstyrkan

Om din applikation kräver högre slitageprestanda än vad Q345B-basen ger, kan du överväga dessa alternativ:

- Hard-facing eller svetsade överlägg: Tungstenkarbid eller krombaserade beläggningar på områden med högt slitage kan förlänga livslängden dramatiskt.

- Förkolning / nitrering: Ythärdningsprocesserna ökar ythårdheten samtidigt som den duktila kärnan bibehålls. De kräver kompatibel kemi och processkontroll.

- Ytbeläggningar: Termisk sprutning, hårdförkromning eller polymerbeläggningar minskar direkt nötning. Observera att beläggningarna kan lossna om underlaget är för sprött.

- Shot peening / kallbearbetningsbehandlingar: Dessa ger upphov till kompressiva restspänningar i ytan som motverkar sprickbildning.

- Värmebehandling: Används inte ofta på standard Q345B vid massproduktion av perforerad plåt, men skräddarsydd värmebehandling (om kemin stöder det) kan öka hårdheten och slitstyrkan.

Testning och kvalitetskontroll: hur man validerar slitageprestanda

Några praktiska metoder för att utvärdera och validera en specifikation för perforerad plåt:

- Hårdhetsprovning: Rockwell- eller Brinellprov på representativa prover och nära hålkanterna.

- Nötningstest: Abrasionstester i laboratorium (torr sand/gummihjul) simulerar glidande slitage - användbart för jämförande utvärdering.

- Inspektion av mikrostruktur: Optisk eller SEM-bildtagning för att kontrollera kornstorlek, fördelning av inneslutningar och förekomst av karbider.

- Inspektion av kanter: Förstorad kontroll av grader, mikrosprickor och deformation efter perforering.

- Fältförsök: Ett kortvarigt fälttest under representativa driftsförhållanden är ofta den mest tillförlitliga indikatorn.

Praktisk vägledning för specifikation av Q345B perforerad plåt för slitagetillämpningar

- Börja med felkällan: Förlorar plåten material på grund av nötning, stötar eller utmattning runt hål? Det avgör om du ska prioritera hårdhet, seghet eller kantintegritet.

- Balansera koldioxid med applikationens behov: För kraftig glidande nötning, öka kol/mangan något - men om svetsning eller formning förekommer ofta, håll dem måttliga.

- Överväg modifierade kvaliteter eller mikrolegerade alternativ Om standard Q345B inte uppfyller slitagebehoven kan små tillsatser av Cr eller mikrolegeringselement förbättra slitaget utan större kostnadsökningar.

- Kontroll tillverkning: Ange tillstånd för stans och matris, avgradning och kantfinish. Många slitageproblem åtgärdas i verkstaden, inte i kemilabbet.

- Ange ytbehandling vid behov: Om stilleståndstiden är dyrbar eller slitaget katastrofalt, är ett svetsat överlägg eller ythärdning ofta mer kostnadseffektivt än tjockare basmetall.

- Be om provkörning: Hårdhet nära hål, ett exempel på tvärsnitt och små nötningskörningar i laboratorium minskar överraskningar under drift.

Kort exempel på fall (illustrativt)

Föreställ dig en siktplatta som används i ett stenbrott: med standard Q345B-kemi och en tjocklek på 4 mm uppvisar plattan kantflisning och snabbare slitage där stenpartiklar träffar hålkanter. Bland de alternativ som fungerade i verkliga installationer fanns: byte till en något högre Mn-halt för bättre arbetshärdning, förbättrad skärpa och vibrationsavgradning, eller applicering av en lokal hårdbeläggning på de mest utsatta zonerna. Enbart kemikaliebytet gav en blygsam förbättring; en kombination av kemi, tillverkningskontroll och ytbehandling gav den bästa avkastningen på investeringen.

Avslutande tankar

Den kemiska sammansättningen är en grundläggande faktor för slitstyrkan hos perforerade Q345B-plåtar, men den fungerar sällan isolerat. De verkliga vinsterna kommer från att matcha kemin med perforeringsgeometrin, tillverkningsmetoder och riktade ytbehandlingar. När du specificerar perforerad plåt för ett slitagekritiskt jobb ska du behandla kemi, håltagning, kantfinish, tjocklek och efterbearbetning som ett enda system istället för separata val.

Är du redo att specificera dina Q345B perforerade plåtar?

Om du vill ha hjälp med att matcha kemi, tjocklek, hålmönster och ytbehandling för din slitagekritiska applikation kan du kontakta oss och berätta om dina driftsförhållanden (typ av slipmedel, partikelstorlek, slagfrekvens, önskad livslängd). Vi kan föreslå kostnadseffektiva kombinationer av baskemi och efterbehandlingar för att förlänga livslängden.

Kontakta oss: info@perfsheet.com - ange detaljer om din applikation och önskade kvantiteter för att få en skräddarsydd rekommendation.