A Karbon Çelik Delikli Sac mimari, filtrasyon, akustik ve endüstriyel uygulamalarda kullanılan çok yönlü bir malzemedir. Bu kılavuz, hammadde seçiminden üretim sonrası denetime kadar tüm üretim sürecini ele almakta ve tutarlı, yüksek performanslı levhalar sağlayan temel kalite kontrol noktalarını vurgulamaktadır.

1. Hammadde Seçimi

İlk adım, doğru karbon çeliği bobinini veya plakasını seçmektir. Karbon içeriği, akma dayanımı, kalınlık toleransı ve yüzey kalitesi önemli hususlardır. Uygun olan yerlerde ASTM veya EN standartlarını belirtin ve kimyasal ve mekanik özellikleri doğrulamak için hadde test sertifikaları (MTC'ler) isteyin. Doğru kalitenin seçilmesi bükülmeyi azaltır ve delinebilirliği artırır.

2. Plaka Hazırlama ve Tesviye

Perforasyondan önce, bobin setini ve iç gerilimleri gidermek için levhalar düzleştirilir ve tesviye edilir. Yüzeyi temizlemek ve homojenliği artırmak için tesviye makineleri ve kumlama kullanılabilir. Doğru tesviye çapak oluşumunu azaltır ve delik doğruluğunu artırır.

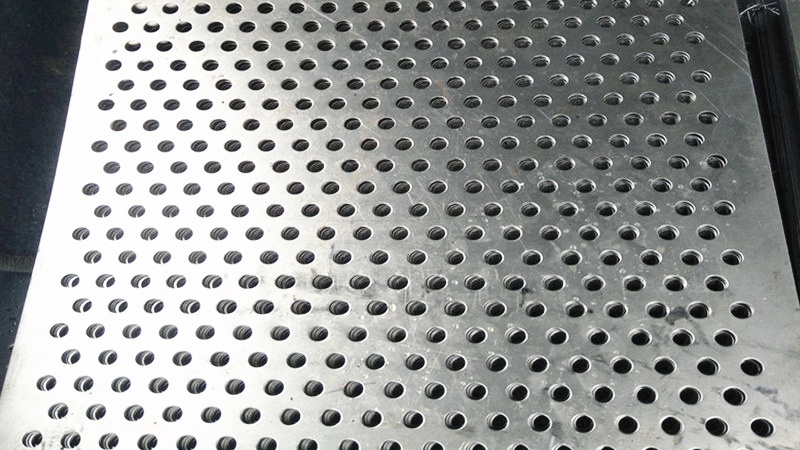

3. Takımlama ve Delme Yöntemleri

Birkaç delme ve kesme yöntemi vardır: mekanik taret delme, CNC delme ve lazer kesim.

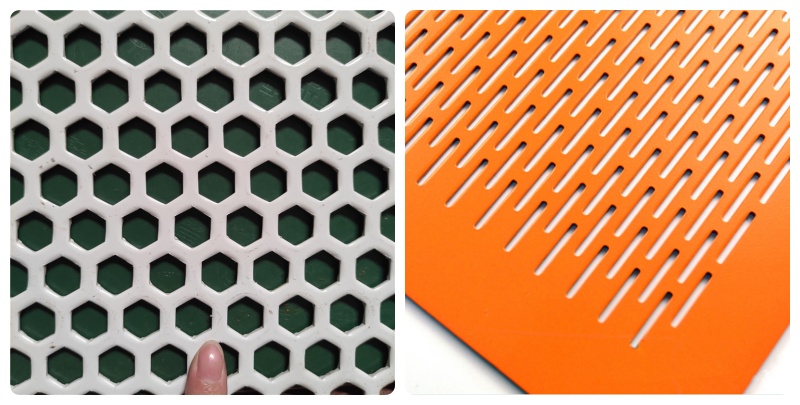

- Taret delme standart yuvarlak, kare ve altıgen desenler için uygun maliyetlidir.

- CNC delme özel düzenlere ve karışık desenlere izin verir.

- Lazer kesim karmaşık şekiller için en temiz kenarları sağlar.

Takım seçimi önemlidir: malzeme kalınlığına uygun sertleştirilmiş zımbalar ve kalıplar takım ömrünü uzatır. Aşamalı zımbalama ve dikkatli ilerleme kontrolü, bozulmayı ve hurdayı azaltır.

4. Desen Tasarımı ve Yerleştirme

Açık alan, yapısal bütünlük ve malzeme verimini dengelemek için delik düzenini optimize edin. Doğru yerleştirme hurdayı en aza indirir ve maliyeti düşürür. Yırtılmayı önlemek ve panellerin taşıma ve kurulum için gücünü korumasını sağlamak için minimum kenar mesafelerini göz önünde bulundurun.

5. Çapak Alma ve Son İşlem

Delme işleminden sonra çapak alma işlemi, delme işleminin neden olduğu keskin kenarları ve çapakları giderir. Son işlem seçenekleri arasında korozyon direnci ve estetik gereksinimlere bağlı olarak kumlama, asitleme, galvanizleme, toz kaplama veya boyama yer alır. Galvanizli saclar için kaplama kalınlığını ve homojenliğini inceleyin.

6. Düzleştirme ve Stres Giderme

Delikli saclar genellikle zımbalamadan kaynaklanan bozulmayı gidermek için son düzleştirme ve gerilim giderme gerektirir. Isıl işlem veya kontrollü bükme düzlüğü geri kazandırabilir. Bu adımlardan sonra son kalınlık kontrolleri yapılmalıdır.

7. Boyutsal Muayene ve Toleranslar

Temel boyutsal kontroller arasında genel sac boyutu, delik çapı, hatve, eşmerkezlilik ve kenar düzgünlüğü yer alır. Hassas işler için kalibre edilmiş verniyerler, optik karşılaştırıcılar veya CMM'ler (koordinat ölçüm makineleri) kullanın. Müşteri spesifikasyonlarına karşı toleransları kaydedin.

8. Mekanik Özellikler ve Yüzey Testleri

Sertlik testleri, çekme testleri (gerektiğinde) ve kaplamalar için yüzey yapışma testleri gerçekleştirin. Mukavemetin kritik olduğu uygulamalar için, belirtilen standarda göre akma mukavemetini ve uzamayı doğrulayın. Boyalı veya kaplamalı levhalar için tuz püskürtme testleri ve yapışma kontrolleri gerçekleştirin.

9. Açık Alan ve Akustik / Akış Performansı

Açık alan yüzdesini ölçün ve akış, filtreleme veya akustik performans için tasarım gerekliliklerine uygun olduğunu doğrulayın. Delik boyutu dağılımını ve açık alanı doğrulamak için görüntü analiz yazılımı veya fiziksel ölçüm kullanın.

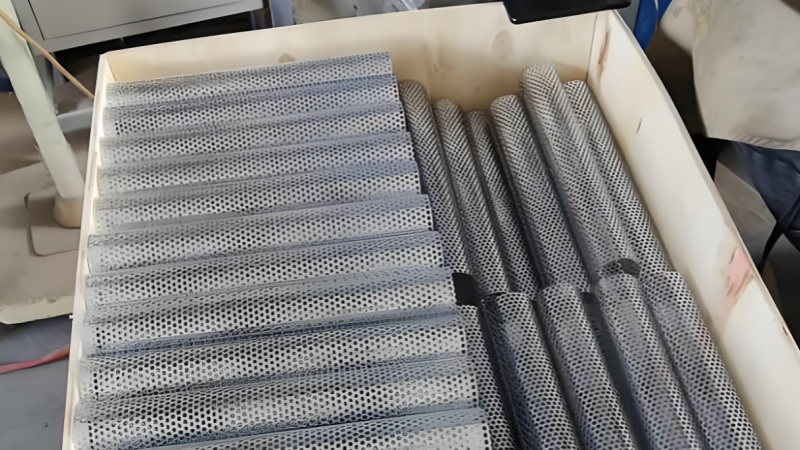

10. Görsel Muayene ve Paketleme

Görsel kontroller yüzey kusurlarını, kaplama sorunlarını veya desen tutarsızlıklarını yakalar. Levhaları koruyucu serpiştirme (örn. kraft kağıt veya plastik film) ile paketleyin ve taşıma sırasında çizilmelerini önlemek için paletlere sabitleyin. Partileri izlenebilirlik bilgileriyle açıkça etiketleyin.

11. Yaygın Kalite Sorunları ve Çözümleri

- Çapaklar ve yırtık kenarlar: takım boşluğunu ayarlayın veya aşınmış zımbaları değiştirin.

- Bozulma ve eğrilme: tesviyeyi iyileştirin, ilerleme hızını ayarlayın veya gerilim azaltma işlemleri uygulayın.

- Kaplama kusurları: Uygun yüzey hazırlığını sağlamak ve kaplama banyosu parametrelerini korumak.

- Yanlış delik boyutları: zımbaları veya lazer parametrelerini yeniden kalibre edin ve malzeme kalınlığı varyansını kontrol edin.

12. Kalite Yönetimi ve İzlenebilirlik

Parti kayıtları, denetim kontrol listeleri ve MTC arşivleme ile belgelenmiş bir kalite yönetim sistemi (QMS) uygulayın. Ham bobinden bitmiş levhaya kadar izlenebilirlik hem üreticiyi hem de müşteriyi korur ve garanti taleplerini basitleştirir.

13. Şartname Hazırlayıcılar ve Alıcılar için İpuçları

- Delik düzeni, malzeme sınıfı ve tolerans belirtme çizgilerini içeren ayrıntılı çizimler sağlayın.

- Kritik uygulamalar için tam üretimden önce örnek paneller talep edin.

- Kenar işlemlerini ve montaj deliklerini üretim kapsamının bir parçası olarak düşünün.

Tutarlı, iyi belgelenmiş bir üretim süreci ve titiz kalite denetimi, güvenilir karbon çeliğinin temelini oluşturur delikli metal sac Üretim. Üreticiler malzeme seçimi, takımlama, son işlem ve denetimi kontrol ederek yapısal, estetik ve işlevsel gereksinimleri karşılayan ürünler sunabilir.