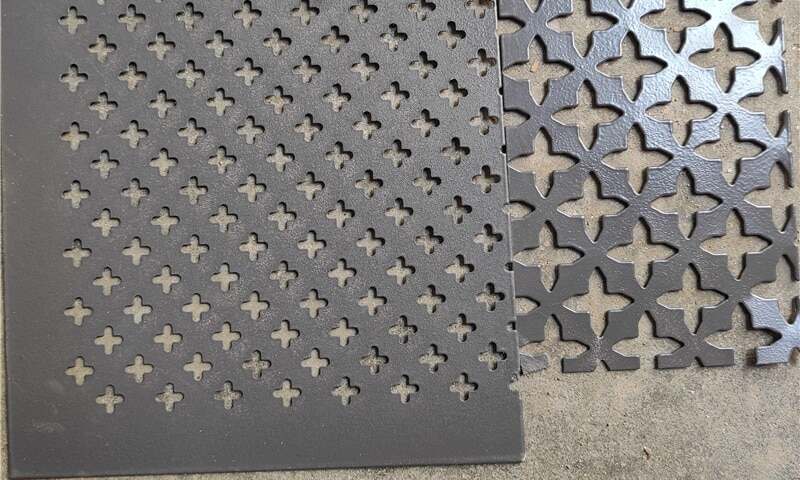

Çapraz şekilli delikli plakalar ayırt edici desenleri ve işlevsel açık alanları nedeniyle mimaride, endüstriyel filtrasyonda, akustik panellerde ve cephelerde yaygın olarak kullanılmaktadır. Bununla birlikte, onlara güç ve stil kazandıran aynı geometri - çoklu kenarlar ve kesikler - aynı zamanda daha fazla metal yüzeyi ve daha keskin kenarları çevreye maruz bırakarak korozyon riskini artırır. Doğru yüzey işleminin seçilmesi, hizmet ömrünü uzatmak, bakımı azaltmak ve son işlem maliyetlerini öngörülebilir tutmak için çok önemlidir.

Çapraz şekilli geometri korozyonu neden etkiler?

Çapraz şekilli delikler, her bir açıklık içinde dar bağlar ve keskin köşeler oluşturur. Bu geometrik özellikler:

- Birim alan başına maruz kalan toplam kenar uzunluğunu artırın (daha fazla kenar = daha fazla anodik bölge).

- Delik kenarlarında ve perforasyonların iç kısmında düzgün kaplama birikimini zorlaştırın.

- Drenaj/hava akışı zayıfsa delik kenarlarında nem, tuz ve kalıntı tutabilir.

Bu faktörler nedeniyle, işlenmemiş veya kötü işlenmiş çapraz desenli levhalar genellikle önce kenar korozyonu göstermeye başlar. Bu nedenle yüzey işleme seçimi ve proses kontrolü, çapraz şekilli delikli levha korozyon direnci için düz levha ürünlerine göre daha kritiktir.

Yaygın baz metaller ve nasıl davrandıkları

Farklı yüzeyler aynı işleme farklı tepki verir:

- Yumuşak çelik / karbon çeliği - güçlü ve ekonomiktir ancak koruyucu kaplamalara (galvanizleme, boya, toz boya, metal kaplama) ihtiyaç duyar. İşlenmemiş çelik nemli veya kıyı ortamlarında hızla korozyona uğrar.

- Paslanmaz çelik - Krom pasivasyonu sayesinde doğal olarak korozyona dayanıklıdır, ancak kesilen kenarlar ve çapaklar lokal olarak hassas olabilir; pasivasyon ve parlatma uzun ömürlülüğü artırır.

- Alüminyum - doğal olarak ince bir oksit tabakası oluşturur; anotlama ve uygun kaplamalar dayanıklılığı ve aşınma direncini artırır.

Yüzey işlemlerini belirlerken, alt tabakayı ortamla eşleştirerek başlayın (iç mekan - dış mekan, kıyı - endüstriyel) ve ardından bu alt tabakayı tamamlayacak yüzey işlemini seçin.

Yüzey işleme seçenekleri ve pratik notlar

1. Mekanik ve ön işlem adımları (kritik)

Herhangi bir kaplamadan önce temizleyin, çapaklarını alın ve yağdan arındırın. Delikli plakalar için:

- Eşit kaplama sağlamak ve gerilim konsantrasyonlarını azaltmak için delik kenarlarındaki çapakları giderin.

- Alkali temizleme ve durulama kullanın; çelik için, değirmen tufalini gidermek için hafif asitleme gerekebilir.

Uygun ön işlem, sonraki kaplamaların yapışmasını ve homojenliğini önemli ölçüde artırır.

2. Sıcak daldırma galvanizleme

Korozyon korumasının gerekli olduğu karbon çeliği için sağlam bir seçim:

- Kurban etkisi ile koruyan metalurjik bir çinko tabakası sağlar.

- Delikli plakalar için, deliklerin içinde birikmeyi önlemek için daldırma sırasında raflar / fikstürler ve yeterli drenaj sağlayın.

- Çinko tabakasının eşit şekilde çökelmesi için boşaltma/devirme açıları tasarımını göz önünde bulundurun.

3. Elektrokaplama (çinko, nikel, krom alternatifleri)

Elektrokaplama daha ince, daha düzgün dekoratif yüzeyler üretebilir:

- Görüş hattı sınırlamaları, kenarların ve derin perforasyon içlerinin daha ince kaplamalar alabileceği anlamına gelir - kaplama kurulumu ve fikstürleme önemlidir.

- Elektrokaplama dekoratif veya hafif hizmet koruması için uygundur; ağır maruziyet için son katlarla birleştirin.

4. Toz boya ve sıvı boya sistemleri

Toz boya veya ıslak boya sürekli bir bariyer sağlar:

- Toz boya sert, düzgün bir yüzey sağlar ancak mükemmel yüzey hazırlığına dayanır.

- Delikli desenler için elektrostatik uygulama yardımcı olabilir, ancak iç delik alanları daha az kaplama alabilir; kaplama sırasında parçaların döndürülmesi veya jiglenmesi tutarlılığı artırır.

- Agresif ortamlarda son kat boyalardan önce korozyona dayanıklı astarlar (çelik için çinko bakımından zengin astarlar) kullanın.

5. Eloksal (alüminyum için)

Eloksal yüzey sertliğini ve korozyon direncini artırır:

- Alüminyum alt tabakaya entegre bir oksit tabakası üretir - hem estetik hem de koruma için iyidir.

- Düzensiz görünümü önlemek için anotlamadan önce perforasyon kenarlarında ısı hasarı ve kirletici madde bulunmadığından emin olun.

6. Pasivasyon ve dönüşüm kaplamaları (paslanmaz ve alüminyum)

- Paslanmaz çelik pasivasyonu serbest demiri giderir ve stabil bir krom oksit filmi oluşturur. Kesme ve şekillendirme sonrasında kenar koruması için düşük maliyetli, yüksek değerli bir adımdır.

- Dönüşüm kaplamaları (kromat olmayan kimyasallar, silan, seryum) daha katı çevre kurallarını karşılarken son katların yapışmasını artırmak için çelik veya alüminyuma taban katmanı olarak uygulanabilir.

Perforasyonlarda tek tip koruma elde etmek - pratik ipuçları

Delikli sacların eşit şekilde kaplanması zor olduğundan, aşağıdaki en iyi uygulamaları izleyin:

- Son işlem için tasarım: Drenajı ve kaplama erişimini kolaylaştıran delik boyutlarını, aralıklarını ve tabaka yönünü belirtin. Mümkünse, kaplama sırasında çok sıkı istiflerden kaçının.

- Sabitleme / döndürme: Gölgelenmeyi en aza indirmek için her iki tarafı da eşit şekilde gösteren fikstürler kullanın veya kaplama sırasında parçaları döndürün.

- Çok adımlı sistemler: estetik ve ek bariyer koruması için korozyona dayanıklı bir taban (örn. galvanizleme veya astar) ile bir son kat kaplamayı birleştirin.

- Kenar işleme: çapak alın ve kaplamaları ince kesen keskin köşeleri azaltmak için bir kenar sargısı veya küçük bir fileto düşünün.

- Örnek testi: büyük si̇pari̇şler vermeden önce her zaman tam perforasyon geometri̇ni̇zi̇n bi̇r örneği̇ni̇ tüm son i̇şlem süreci̇ boyunca test edi̇n.

Korozyon direncinin incelenmesi ve doğrulanması

Son işlemin beklentileri karşıladığından emin olmak için standart kontrolleri yapın:

- Görsel inceleme Kaplama sürekliliği, akmalar ve deliklerin etrafındaki ince noktalar için.

- Yapışma testleri (çapraz kesim veya çekme testleri) temsili parçalar üzerinde.

- Hızlandırılmış korozyon testi Son katları karşılaştırmak ve saha performansını tahmin etmek için tuz püskürtme (endüstri referansı) gibi.

- Kaplama kalınlığı ölçümü Minimum koruyucu kalınlığın elde edilmesini sağlamak için kenarlarda ve düz alanlarda.

Bakım ve yaşam döngüsü ile ilgili hususlar

İyi uygulanmış bir yüzey işlemi bakımı azaltır ancak ortadan kaldırmaz. Uzun ömür için:

- Tesisatları su birikmesini önleyecek ve hava sirkülasyonuna izin verecek şekilde tasarlayın.

- Yüksek temaslı alanlar için kurban bakım kaplamaları kullanın.

- Basit denetim programları oluşturun (ilk birkaç aydan sonra görsel kontroller ve zorlu ortamlarda bundan sonra yıllık kontroller).

- Lokal hasarları hızlı bir şekilde tedavi etmek için yedek paneller veya küçük tamir setleri bulundurun.

Projeniz için doğru kaplamayı seçme

Bitirmeleri belirttiğinizde üç girişi eşleştirin:

- Çevre: iç, dış, kıyı, kimyasal maruziyet.

- Estetik: Görünür mimari kaplamalar eloksal veya dekoratif kaplama + son kat gerektirebilir.

- Bütçe ve beklenen yaşam süresi: sıcak daldırma galvaniz artı boya daha pahalıya mal olur ancak ömür boyu bakımı azaltır.

Birçok dış mekan mimari veya endüstriyel kullanım için, iki katmanlı bir çözüm - korozyona dayanıklı bir taban (galvaniz veya astar) artı bir son kat (boya veya toz) - çapraz şekilli delikli plaka korozyon direnci için dengeli bir cevap sağlar.

Sonuç

Çapraz şekilli delikli plakalar farklı bir görünüm ve işlevsel faydalar sağlar, ancak geometrileri benzersiz son işlem zorlukları ortaya çıkarır. Ön işlem, kaplama sistemi ve son kontrolün özenle seçilmesi - drenaj ve kenar kalitesine gösterilen tasarım dikkatiyle birlikte - korozyon direncini ve kullanım ömrünü önemli ölçüde artıracaktır. Bu unsurlar bir araya geldiğinde, sonuç güvenilir performans ve daha düşük toplam yaşam döngüsü maliyetidir.

Belirli bir proje için kaplama seçme konusunda yardım isterseniz veya işlenmiş ve test edilmiş örnek panellere ihtiyacınız varsa, lütfen bizimle şu adresten iletişime geçin info@perfsheet.com. Toplu sipariş vermeden önce performansı doğrulayabilmeniz için malzeme önerileri, son işlem seçenekleri ve küçük çaplı numuneler sağlayabiliriz.