Pratik üretim kuralı: delik ≥ kalınlık

İçin ağır kalibreli delikli çalıştığında, yaygın olarak kullanılan bir kural şudur delik çapı plaka kalınlığından daha küçük olmamalıdır. Bu kılavuz, plaka kalınlığından daha küçük bir deliğin delinmesinin kesme ve bükülmeyi zımba/kalıp çifti içinde yoğunlaştırması nedeniyle mevcuttur. çapaklar, alet aşınmasıve zımba kırılması olasılığını azaltır. Endüstri teknik referansları ve delme tedarikçileri karbon çelikleri ve alüminyum için aynı 1:1 minimum ilişkiyi temel olarak belirtir; daha yüksek mukavemetli alaşımlar genellikle daha büyük delik-kalınlık oranları veya alternatif işlemler gerektirir.

"Delik ≥ kalınlık" kuralı neden önemlidir?

- Takım yüklemesi ve ömrü: Daha küçük delikler zımba ve kalıpta kesme gerilimlerini artırarak takım ömrünü kısaltır ve bakım duruş süresini artırır.

- Çapak ve kenar kalitesi: Delik kalınlığa yakın veya altında olduğunda, sümüklü böcek ayırma bölgesi daha uzun çapaklar ve daha zayıf bir kesme hattı üretir.

- Parça bütünlüğü: Kalın plakadaki küçük delikler lokalizasyona neden olabilir bozulma veya iş sertleştirme delik etrafında, aşağı akış montajını veya oturmasını etkileyerek.

Her iki uçtaki sınırlar: delikler çok küçük veya çok büyükse ne olur?

Delik çok küçükse (kalınlığa yakın veya altında)

- Aşırı yumruklama kuvveti ve daha yüksek delik başına tonaj - bu da üretim maliyetinin artması anlamına gelir.

- Hızlı zımba/kalıp aşınmasıçapaklanma ve daha yüksek çapak yükseklikleri - genellikle erken takım değiştirmeye zorlar.

- Daha yüksek hurda oranları yırtık kenarlardan veya sıkışmış sümüklü böceklerden.

Delik kalınlığa göre çok büyükse

- Azaltılmış kalan ağ (köprü) genişliği delikler arasında yapısal sertliği azaltır ve yük altında yerel akmaya neden olabilir.

- Kenar yırtılması veya uzaması Köprü genişliği yetersiz tasarlanmışsa, şekillendirme veya servis sırasında.

- Çok büyük açıklıklar için (levha genişliğine yaklaşan veya büyük açık alanlar), alternati̇f süreçler (lazer, plazma, su jeti veya ikincil takviye ile CNC delme) daha uygun olabilir.

Ağır Hizmet Tipi Delikli Plakalar

Çizime göre yapılmış kalın bir perfore plakaya mı ihtiyacınız var? Programımız 2,75-30 mm kalınlığı, 6000×1500 mm'ye kadar yuvarlak/kare/altıgen/yarıklı desenleri, ayrıca endüstriyel kurulumlar için boyuta göre kesme ve yüzey korumayı destekler.

Pratik tasarım kuralları ve önerilen kontroller

Spesifikasyon sırasında ve atölye fizibilitesini gözden geçirirken bu mühendislik kontrollerini kullanın:

- 1:1 taban çizgisinden başlayın - delik çapı ≥ plaka gerektirir kalınlık Çoğu karbon ve düşük alaşımlı çelikte zımbalama için varsayılan olarak. Paslanmaz ve yüksek mukavemetli alaşımlar için delik çapını artırmayı veya lazer kesim kullanmayı düşünün.

- Minimum köprü (ağ) genişliğini kontrol edin - delikler arasındaki en küçük deliksiz mesafe (bazen c veya bar) gerekli mekanik yük ve rijitlik için boyutlandırılmalıdır. Yaygın bir pratik minimum malzeme mertebesindedir kalınlıkDaha sıkı köprüler mümkündür ancak bozulma riskini artırır.

- Zımba/kalıp boşluğu - Toplam boşluğu malzeme kalınlığının bir yüzdesi olarak belirtin; endüstride kullanılan yaygın pratik aralıklar kabaca 10-20% toplam (örneğin, birçok çelik için muhafazakar bir başlangıç noktası olarak taraf başına 5-10%). Doğru boşluk çapak yüksekliğini azaltır ve takım ömrünü uzatır, ancak aşırı boşluk sümüklü böcek çekme riski taşır. Her zaman takım üreticinize veya kalıp tedarikçinize danışın.

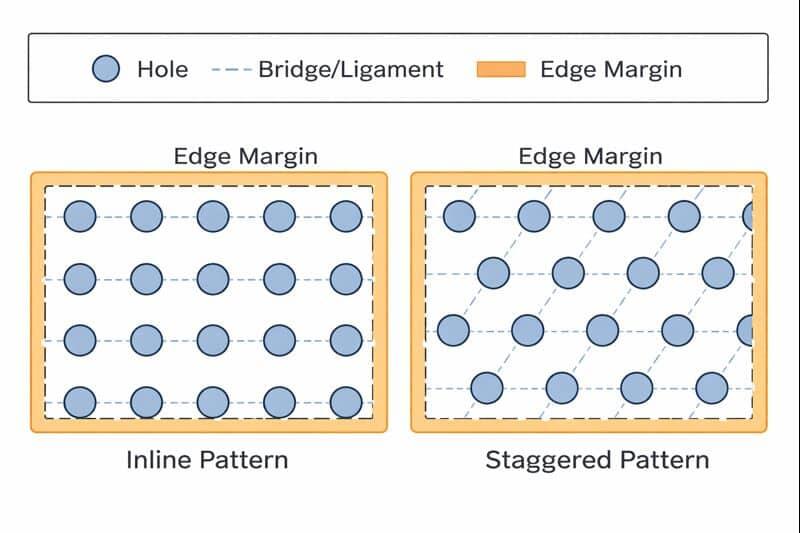

- Perde ve desen - Dar aralık kümülatif tonajı ve plakanın bozulma riskini artırır. Yoğun desenlerde, sertliği korumak ve gerilimi dağıtmak için kademeli düzenleri (örn. 60° kademeli) göz önünde bulundurun.

- Malzeme ve kalınlık kombinasyonu - imalatçı ile fizibiliteyi doğrulayın. Örneğin, bir 2,75-30 mm kalınlık aralığı ve 3-300 mm Delik aralığı teknik olarak yöntemler arasında mümkündür, ancak maliyet ve yöntem (zımba vs lazer vs su jeti) tam kombinasyonlara göre değişecektir. Uç durumlar için atölye denemelerini kullanın. (Tedarik sırasında üretim referansı olarak ürün sayfası teknik özelliklerini kullanın).

Pratik örnekler ve hızlı temel kurallar

- Kalınlık = 10 mm ise, tercih edilen delik çapı ≥ 10 mm delmek için; emin olun köprü genişliği ≥ 10 mm yük taşıyan paneller için veya köprü genişliğini azaltmanız gerekiyorsa panjurları/stifnerleri düşünün.

- Daha kalın plakalarda (≥6 mm) çok küçük açıklıklar (3-6 mm) için: düşünün lazer/EDM veya desen yoğunluğunu yeniden değerlendirin - zımbalama pratik veya ekonomik olmayabilir.

- İnce plakalarda > 50-100 mm delikler içinTitreşimi ve servis yüklerini kontrol edin - daha büyük delikler sertliği ortadan kaldırır; gerekirse yerel takviye ekleyin.

Üretim ve tedarik kontrol listesi (mühendisler / alıcılar için)

- Onaylayın malzeme sınıfı (Q345, yumuşak çelik, paslanmaz, yüksek manganez, vb.) ve paslanmaz veya yüksek mukavemetli çelikler için herhangi bir özel ödeneği doğrulayın.

- Sağlamak kalınlık, delik çapı, Saha, köprü genişliğive gerekli düzlük delme işleminden sonra (gerekirse tesviye/düzleştirme).

- Tedarikçiden şunları isteyin kalıp boşluğu, tahmini delik başına tonajve alet ömrü alıntılanan model için çıkarımlar.

- Kritik parçalar için bir örnek veya tam üretimden önce kenar kalitesini ve düzlüğünü doğrulamak için küçük prototip çalışması.

Bu spesifikasyon bir ürün kararına ne zaman bağlanmalı?

Yük taşıyıcı veya koruyucu bir paneli boyutlandırıyorsanız veya ekonomik bir seri üretim çalışmasına ihtiyacınız varsa, tedarikçinize şu konularda danışın delme fizibilitesi ve takım ömrü. Örneğin, ağır hizmet tipi bir delikli plaka belirlerken veya bir platform veya elek için kalın bir delikli plaka seçerken, tekliflerin ve teslim sürelerinin doğru olması için yukarıdaki delik/kalınlık/köprü değerlerini ekleyin.