Sahada "kayganlaşmak" aslında ne anlama geliyor?

Yüzey camları ve kirletici filmler

İnce bir yağ, gres veya ince partikül tabakası metal yüzeylere yapışabilir ve düşük sürtünmeli bir tabaka oluşturabilir; tekrarlanan ayak trafiği altında film, mikro ölçekli pürüzlülüğü azaltan ve çekişi düşüren pürüzsüz, sürekli bir "sır" halinde yeniden düzenlenebilir. Bu durum en sık hafif dökülmelerin seyrek yağ giderme ile birleştiği yerlerde görülür.

Aşınma ve parlatma nedeniyle makro doku kaybı

Isırma sağlamak için tasarlanmış yükseltilmiş tırtıklar, tırtıklı delikler veya yükseltilmiş boncuklar zamanla aşınır. Sert ayakkabı tabanları veya tekerlekli trafik, makro doku artık tabanı kesmeyene kadar yüksek noktaları parlatabilir - ani bir arızadan ziyade mekanik, kümülatif bir süreç.

Tıkanma ve drenajın azalması

Delikler, tırtıklar veya açık ızgaralar sadece temiz kaldıkları takdirde etkilidir. Tortu, lifli döküntü veya aşırı boya sıçraması birikimi delikleri kapatarak su birikintilerinin ve kirletici filmlerin devam etmesine izin verir. Açık alandaki küçük azalmalar bile yüzey hidrodinamiğini değiştirebilir ve sıvılar için bekleme süresini artırabilir.

Korozyon, kaplamaların bozulması ve mikro pürüzsüzlük

Pas ve tuz birikintileri, korozyon ürünlerinin dokuyu mekanik olarak aşındırdığı veya koruyucu kaplama kaybının parlak ana metali ortaya çıkardığı yerlerde paradoksal olarak kaygan yüzeyler oluşturabilir. Benzer şekilde, bozulmuş veya uyumsuz kaplamalar sürtünmeyi azaltan pürüzsüz katmanlar oluşturabilir.

Temas geometrisini değiştiren termal ve deformasyon etkileri

Başlangıçta profilli bir yüzeyi düzleştiren burkulma, sarkma veya termal genleşme etkili ısırmayı azaltır. Izgaranın sadece birkaç noktada sabitlendiği durumlarda, döngüsel yükleme, yürüme hattında kir birikmesine izin veren mikro boşluklar açabilir.

Kayganlığı hızlandıran insani ve operasyonel faktörler

Ayakkabı ve trafik tipindeki değişiklikler

Yumuşak tabanlı ayakkabılardan daha sert, düz tabanlara geçiş veya tekerlekli arabalardaki artış, yüzeyin performansını değiştirecektir; bir trafik profili için yeterli olan bir yüzey, bir diğeri için düşük performans gösterebilir.

Temizlik uygulamaları ve kimyasal kullanımı

Seyrek temizlik birikmeye izin verir; uygun olmayan temizleyiciler (örneğin, bazı silikon bazlı bakım spreyleri) çekişi azaltan filmler bırakabilir. Tersine, yeniden profil oluşturmadan aşırı agresif temizlik, tasarlanmış pürüzlülüğü ortadan kaldırabilir.

Denetim ve mühendislik karar noktaları

Bir soruna işaret eden hızlı saha kontrolleri

Şunları arayın: yoğun bir yıkamadan sonra aynı yerlerde sürekli birikme; yürüme bandındaki yüksek noktalarda gözle görülür parlama; belirli açıklıklarda yoğunlaşan kayma olaylarının tekrarlanması; ve deliklerin ince silt veya boya ile açıkça kapatılması. Bunlar temizliğin tek başına yeterli olmayabileceğinin işaretleridir.

Temizlikten yenilemeye ne zaman geçilmeli?

Rutin yağ giderme ve deliklerin mekanik olarak temizlenmesi sürtünmeyi sadece kısa bir süre için (birkaç temizlik döngüsü) geri getiriyorsa veya baskın yaya hattı boyunca gözle görülür mekanik cila varsa, bir yenileme planlayın. Yenileme seçenekleri arasında dokuyu yeniden oluşturmak için kumlama, çok aşınmış panellerin kısmen değiştirilmesi veya drenaj ve yükün izin verdiği yerlerde mühendislik ürünü kaymaz kaplamaların eklenmesi yer alır.

Değiştirme doğru mühendislik seçimi olduğunda

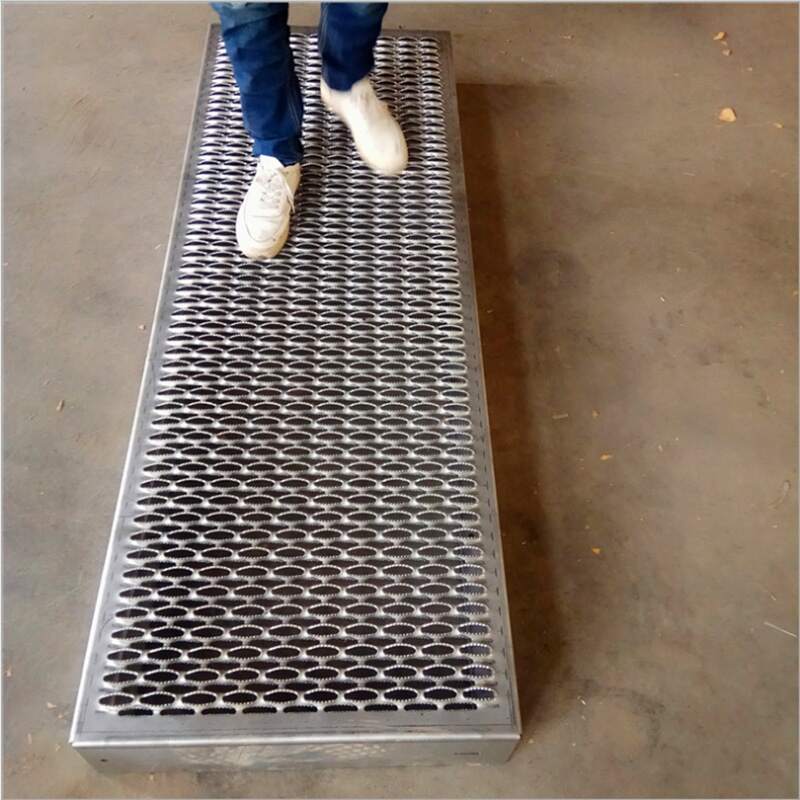

Yük taşıma kapasitesi, korozyon hasarı veya çekirdek geometrisi değişmişse (örneğin, sıvıyı hapseden sarkma), değiştirme genellikle tekrarlanan bakımdan daha uygun maliyetlidir. Birçok endüstriyel platform için, tasarlanmış açık alan geometrisine ve kalıcı kaymaz özelliklere sahip bir yedek parça belirlemek, yaşam döngüsü temizlik maliyetlerini ve EHS olaylarını azaltır. Optimize edilmiş açık alan ve kenar profiline sahip delikli ızgara gibi güçlendirme seçeneklerini değerlendirin Kaymaz platformlar için tasarlanmış delikli metal ızgara yapısal kapasite ve drenaj izin verdiğinde.

Dayanıklı çekiş için tasarım ve tedarik hususları

Açık alan, delik şekli ve kenar profilini kontaminasyon türüyle eşleştirin

Büyük dairesel delikler katı maddeleri daha iyi geçirir ancak sürekli teması azaltır; uzun yarıklar veya kademeli delikler drenaj ve sırt alanını dengeleyebilir. Beklenen kirletici boyutunu döken ve öngörülen aşınma ömrü boyunca pozitif kenarları koruyan geometrileri seçin.

Malzeme, yüzey ve kaplama seçimi

Paslanmaz kaliteler korozyona karşı direnç gösterir ve kimyasal maruziyetin bir faktör olduğu yerlerde profili korur; koruyucu kaplamalı karbon çeliği kuru, kapalı ortamlarda kabul edilebilir ancak daha yüksek bir bakım temposuna ihtiyaç duyacaktır. Yüzeyleri belirlerken, sadece yüzey sürtünmesine dayanan kaplamalar yerine mekanik dokulandırmayı (tırtıklar, yükseltilmiş boncuklar) tercih edin.

Risk azaltıcı olarak tedarikçi kabiliyeti ve teslim süresi

Tedarikçinin bir dizi malzeme kalınlığı, delme deseni ve son işlem toleransı sağlayabildiğinden emin olun - bu, güçlendirme sırasında inşa edilen geometriye uyma yeteneğini etkiler. Üretim kabiliyeti, malzeme seçenekleri ve tipik teslim sürelerinin birleştirilmiş bir görünümü için, sahaya genel bakışta üreticinin kabiliyetlerine ve malzeme genişliğine bakın: üretici yetenekleri ve malzeme genişliği.

Pratik bakım kontrol listesi ve eylem eşikleri

- Günlük/haftalık görsel kontroller - havuzlanma, görünür camlaşma, deliklerin tıkanması.

- Aylık uygulamalı test - Kritik çıkış yollarında çekişi doğrulamak için basit sarkaç veya bot kaydırma testi (zaman içindeki değişiklikleri belgeleyin).

- Mühendislik incelemesi için tetikleyici - tekrarlanan kayma ramak kalaları veya temizliğin belirli bir döngü sayısından daha az süreyle çekişi geri getirdiğine dair kanıtlar (sahaya özgü bir döngü sayısı belirleyin).

- Yenileme/değiştirme için tetikleyici - yürüme bandı boyunca makro doku kaybı, yapısal deformasyon veya çekirdek metali açığa çıkaran başarısız kaplamalar.

Vaka bazında güçlendirme örneği (karar akışı)

Sebep esas olarak kirlenme ise ve delikler hala açıksa → temizliği artırın / ara drenajlar ekleyin.

Delikler tıkanmışsa ve temizlik sadece aralıklı olarak etkili oluyorsa → planlı patlatma yapın ve drenaj kanallarını yeniden oluşturun.

Makro profil mekanik olarak aşınmışsa veya korozyon ilerlemişse → kaymayı önleyici geometriye sahip açıklığa göre boyutlandırılmış yedek paneller belirleyin - uzun vadeli çekiş için açık alanı ve pozitif kenarları koruyan delikli bir çözüm düşünün. Pratik bir güçlendirme seçeneği, tam yapısal değişim olmadan ısırmayı ve drenajı geri kazandırmak için tasarlanmış delik desenine ve yükseltilmiş kenar profiline sahip delikli bir güvenlik ızgarasıdır. Burada bir çözüm referansına bakın: Güçlendirme platformları için delikli güvenlik ızgarası.

Risk ödünleşimleri ve yaşam döngüsü görünümü

Kısa vadeli: yoğun temizlik en ucuzudur ancak sorunu sadece erteleyebilir.

Orta vadeli: yüzeyin yeniden profillendirilmesi (patlatma, yeniden serrasyon) performansı geri kazandırır ancak kesinti süresi ve yinelenen maliyetleri vardır.

Uzun vadeli: kirlilik profili ve trafiğe uygun mühendislik ürünü bir ızgarayla değiştirin - daha yüksek yatırım harcaması, daha düşük işletme maliyeti ve EHS riski.

Özet - ÇSG / bakım için eyleme geçirilebilir sonraki adımlar

- Arıza modunu kaydedin (kirletici, aşınma, drenaj, deformasyon).

- Sürtünmenin eski haline getirilip getirilemeyeceğini doğrulamak için kontrollü bir temizlik + testi yapın.

- Temizlik yetersizse, yukarıdaki denetim tetikleyicilerine göre yenileme veya değiştirme planlayın.

- Değiştirme işlemini belirlerken, kirletici maddeye ve trafiğe uygun delik geometrisine, kenar profiline ve malzemeye öncelik verin ve tedarikçinin üretim genişliğini ve toleranslarını doğrulayın.