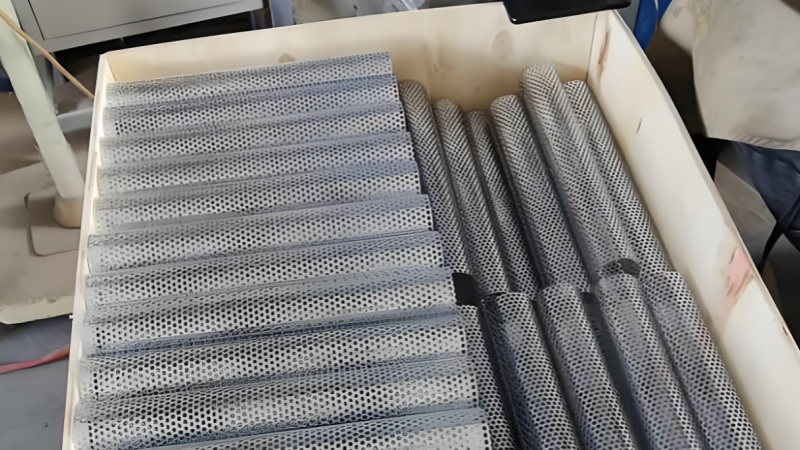

A 碳鋼穿孔金屬板 是用於建築、過濾、聲學和工業應用的多用途材料。本指南將介紹整個製造過程 - 從原料選擇到後製檢驗 - 並強調可確保一致、高性能板材的基本品質檢查點。

1.原料選擇

第一步是選擇正確的碳鋼卷或鋼板。主要考慮因素包括碳含量、屈服強度、厚度公差和表面光潔度。在適用的情況下,指定 ASTM 或 EN 標準,並要求軋製測試證書 (MTC) 以驗證化學和機械特性。選擇正確的等級可減少翹曲,並改善沖孔性。

2.印版準備與校平

穿孔前,板材會被壓平、整平,以消除捲緣和內部應力。可使用整平機和噴丸來清潔表面並改善均一性。準確的整平可減少毛邊的形成,並提高打孔的精確度。

3.模具和沖孔方法

有幾種沖孔和切割方法:機械轉塔沖孔、CNC 沖孔和雷射切割。

- 轉塔沖孔 對於標準的圓形、方形和六角形圖案而言,具有很高的成本效益。

- CNC 沖孔 允許自訂佈局和混合圖案。

- 雷射切割 為複雜形狀提供最乾淨的邊緣。

工具選擇很重要:與材料厚度相匹配的硬化沖頭和模具可延長工具壽命。循序漸進的沖孔和小心的進給控制可減少變形和廢料。

4.模式設計與嵌套

最佳化孔型,以平衡開孔面積、結構完整性及材料產量。適當的排版可減少廢料並降低成本。考慮最小邊緣距離,以避免撕裂,並確保面板在處理和安裝時保持強度。

5.去毛刺與精加工

打孔後,去毛刺可去除因沖孔而造成的尖銳邊緣和毛邊。表面處理選項包括噴砂、酸洗、鍍鋅、粉末塗層或噴漆,視抗腐蝕性和美觀要求而定。對於鍍鋅板,應檢查塗層厚度和均勻性。

6.平整和舒緩壓力

穿孔板通常需要最終壓平和消除應力,以消除因沖孔而造成的變形。熱處理或控制彎曲可以恢復平整度。在完成這些步驟後,應進行最終厚度檢查。

7.尺寸檢查和公差

主要的尺寸檢查包括整體板材尺寸、孔直徑、間距、同心度及邊緣方正度。使用校準過的游標、光學比較儀或 CMM(三坐標測量機)進行精密工作。根據客戶規格記錄公差。

8.機械特性和表面測試

進行硬度測試、拉力測試(必要時)和塗層表面附著力測試。對於強度要求較高的應用,應根據指定標準驗證屈服強度和伸長率。對於塗漆或塗層板材,進行鹽霧測試和附著力檢查。

9.開放區域和聲學/流動性能

測量開孔面積百分比,並驗證其是否符合流量、過濾或聲音性能的設計要求。使用影像分析軟體或實體量測,確認孔徑分佈和開孔面積。

10.目視檢查和包裝

目視檢查可發現表面缺陷、塗層問題或圖案不一致。使用保護性夾層(如牛皮紙或塑膠薄膜)包裝紙張,並將其固定在托盤上,以防止在運輸過程中刮傷。在批次上清楚標示可追蹤資訊。

11.常見品質問題及補救方法

- 毛刺和粗糙的邊緣: 調整工具間隙或更換磨損的沖頭。

- 扭曲和翹曲: 改善平整度、調整進給率或應力消除操作。

- 塗層缺陷: 確保適當的表面處理,並維持鍍膜槽參數。

- 孔的尺寸不正確: 重新校正沖頭或雷射參數,並檢查材料厚度差異。

12.品質管理與可追蹤性

實施文件化的品質管理系統 (QMS),包括批次記錄、檢驗檢查表和 MTC 存檔。從原材料卷材到成品板材的可追蹤性可保護製造商和客戶,並簡化保固索賠。

13.給規格制定者和買家的提示

- 提供詳細圖紙,包括孔型、材料等級和公差標示。

- 在關鍵應用的完整生產運作之前,請先索取樣板。

- 將邊緣處理和安裝孔考慮為製造範圍的一部分。

一致且記錄完整的製造過程結合嚴格的品質檢驗,是可靠碳鋼的基礎。 穿孔金屬片 生產。透過控制材料選擇、模具、加工和檢驗,製造商可以提供符合結構、美學和功能要求的產品。