Pitch, Bridge (Ligament) und Edge Margin - warum sie wichtig sind

Die Tragfähigkeit und langfristige Haltbarkeit eines Lochblechs wird durch drei geometrische Elemente bestimmt: das Loch Stellplatz (Abstand von Mitte zu Mitte), die Brücke oder Band zwischen den Löchern, und die Kantenrand (Abstand vom Perforationsmuster zur Plattenkante oder einer Montage-/Schweißzone). Wenn Sie einen dieser drei Punkte ändern, verändern Sie die Art und Weise, wie die Platte Zug-, Scher- und Biegebelastungen aufnimmt.

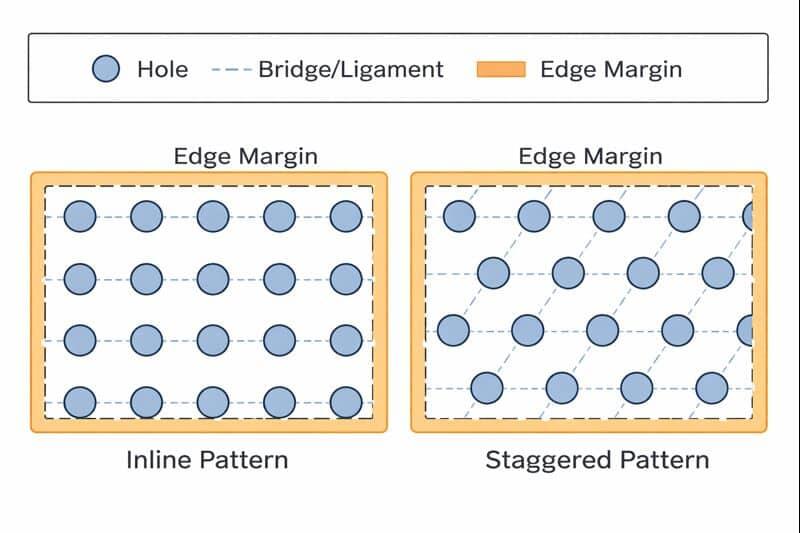

Einfacher Schaltplan (konzeptionell)

Woher die Kraft tatsächlich kommt

- Die Brücke (Ligament) trägt lokale Zug- und Scherkräfte. Ein breiteres Band erhöht die lokale Kapazität und verringert die Spannungskonzentration an den Lochrändern.

- Die ungelochte Bahnen (durchgehende Materialstreifen zwischen den Reihen) übertragen Biegebelastungen und Belastungen in der Ebene über größere Spannweiten. Die Geometrie des Musters steuert die Kontinuität der Bahn.

- Die Kantenrand bietet Verankerung für Befestigungselemente, Schweißnähte oder Biegevorgänge - sie verhindert Kantenbruch und verteilt konzentrierte Lasten in die Platte.

Ingenieure beschreiben diese Elemente in der Regel mit: Lochdurchmesser (D), Mittenabstand (P), Ligament/Brückenbreite (B = P - D) und Rand (M). Durch die Angabe dieser vier Werte sowie des Musters (inline oder versetzt) erhält der Hersteller die Informationen, die er für ein Angebot und die Produktion benötigt.

Hochbelastbare Lochbleche

Sie benötigen ein dickes Lochblech nach Zeichnung? Unser Programm unterstützt 2,75-30 mm Dicke, bis zu 6000×1500 mm, mit runden/quadratischen/hex/geschlitzten Mustern, plus Zuschnitt und Oberflächenschutz für Industrieanlagen.

Die Bedeutung der Lastrichtung

Wenn die Belastung parallel zu einer Reihe von Löchern einwirkt, ist es wahrscheinlicher, dass ausgerichtete (inline) Löcher kontinuierliche schwache Linien erzeugen. Wenn die Last in mehrere Richtungen wirkt oder die Biegung dominiert, ist ein gestaffeltes Muster oft besser, da es durchgehende Spannungspfade unterbricht.

Teilung vs. offene Fläche vs. Stärke - die Kompromisse

- Ein größerer Abstand (größeres P) bei gleichbleibender Lochgröße erhöht die Brückenbreite (B) und die Festigkeit, verringert jedoch die offene Fläche.

- Eine Vergrößerung der Löcher bei einem festen P vergrößert die offene Fläche, verringert jedoch die Breite des Bandes und die lokale Kapazität.

- Versetzte (Offset-)Muster ermöglichen in der Regel eine größere offene Fläche bei gleicher Ligamentbreite im Vergleich zu geraden (Inline-)Mustern, da versetzte Löcher eine kollineare Ligamententfernung verhindern.

Aufzählungsliste - Mustervergleiche:

- Gestaffelt (Offset / Hex)

- Bessere Spannungsverteilung, höhere nutzbare offene Fläche bei gleicher Bandbreite.

- Bevorzugt für Platten, die unter multidirektionalen Belastungen steif bleiben müssen.

- Inline (gerade)

- Einfacheres Layout und einfachere Stanzwerkzeuge, in einigen Fällen etwas besser für die Filterung/Ausrichtung des Flusses.

- Kann bei unidirektionaler Belastung schwache Linien erzeugen.

Praktische Gestaltungshinweise (Faustregeln und Erfahrungen)

- Beginnen Sie mit der Definition der Gebrauchslast und Richtung (Zug, Scherung, Biegung, Abrieb). Davon hängt ab, ob die Steifigkeit oder die maximale offene Fläche im Vordergrund steht.

- Verwenden Sie den Lochdurchmesser und die Teilung zur Berechnung der Bänderbreite B = P - D; behandeln Sie die Bänderbreite als primäre Kontrolle für die lokale Festigkeit. Als praktischer Ansatz: Halten Sie die Bänderbreite mindestens in der gleichen Größenordnung wie die Blechdicke für schwere Platten; erhöhen Sie B, wenn die Platte hohe Zuglasten trägt oder wenn die Lochreihen mit der Last ausgerichtet sind. (Dies ist ein Richtwert, kein garantierter Kapazitätswert.)

- Bevorzugen Sie versetzte Muster, wenn Sie eine größere offene Fläche benötigen, ohne die Breite der Bänder zu beeinträchtigen. Verwenden Sie Inline-Muster, wenn die Strömungsrichtung oder die visuelle Ausrichtung kritisch ist.

- Achten Sie auf einen unperforierten Rand für die Montage und Handhabung - perforieren Sie nicht bis zur gewünschten Befestigungs-/Schweißzone.

- Bei Verarbeitungsvorgängen (Biegen, Schweißen) sind der Rand und die erforderlichen Hartzonen (durchgehende Zonen ohne Perforation) im Voraus anzugeben.

Spezifikations-Checkliste für Beschaffung und Technik (was muss eine Zeichnung/Spezifikation enthalten)

- Beabsichtigt Material und Dicke (z. B. hochmanganhaltiger Stahl, 6 mm)

- Bohrungsgeometrie (Form und Nenndurchmesser)

- Mustertyp: gestaffelt (versetzt) oder inline (gerade)

- Neigung (Mitte-zu-Mitte) in zwei Richtungen, wenn nicht isotrop

- Berechnete Ligament-/Brückenbreite (B = P - D) und minimal akzeptables B

- Kantenrand (M) und Lage der Montage-/Schweißzonen

- Zielvorgabe für die offene Fläche (wenn Belüftung/Filtration erforderlich ist)

- Toleranzen, Oberflächengüte und eventuelle Anforderungen an die Glättung/Nivellierung nach dem Stanzen

Beispiel einer Spezifikationssprache (ingenieurfreundlich)

- "Perforation: Löcher mit einem Durchmesser von 10 mm, versetzt angeordnet, 20 mm Abstand (C-C) in Längsrichtung, 18 mm Abstand in Querrichtung, resultierende Ligamentbreite nicht unter 8 mm. Ungelochter Rand 25 mm rundum für Befestigungselemente und Schweißnähte. Werkstoff: Schweres Blech SXXX mit Toleranz X. Siehe Schwerlast-Lochbleche für typische Materialqualitäten und Verarbeitungshinweise".

Wenn sich Ihr Projekt in Richtung dickerer Platten oder sehr kleiner offener Flächen bewegt, sollten Sie auch Biege- und Schweißzugaben explizit angeben und die Ebenheitskontrolle nach der Perforation berücksichtigen. Für dickere Platten könnten Sie schreiben: "Für dickere Platten und schwere Lastfälle sollten Sie die verfügbaren Optionen für Grobblech-Lochplatte Konstruktion und Verstärkung".

Kurze Denkanstöße

- Die Festigkeit wird durch die Breite der Bänder, die Kontinuität des Stegs und den Rand bestimmt - nicht nur durch die Größe der Löcher.

- Gestaffelte Muster bieten im Allgemeinen ein besseres Verhältnis zwischen Festigkeit und offener Fläche als Reihenmuster.

- Geben Sie Teilung, Lochgröße, Ligamentbreite und Rand immer gemeinsam an - geben Sie dem Verarbeiter eine einzige Quelle der Wahrheit, damit es keine Überraschungen gibt.

Nummerierte Checkliste, bevor Sie eine Bestellung aufgeben:

- Bestätigen Sie Art und Richtung der Primärlast.

- Größe und Muster der Verriegelungslöcher (gestaffelt oder in Reihe).

- Geben Sie die Neigung an und berechnen Sie B = P - D; legen Sie das minimal zulässige B fest.

- Definieren Sie Rand- und Volltonbereiche für Verbindungselemente/Schweißnähte.

- Bitten Sie den Verkäufer um ein Produktionsmuster oder eine kleine Testplatte, wenn Festigkeit oder Ebenheit entscheidend sind.