Einleitung - das Problem in einer Zeile

Zwischenfälle auf Gehwegen haben selten eine einzige Ursache; sie sind in der Regel das Ergebnis eines Zusammenspiels von Konstruktionsfehlern, betrieblicher Belastung und Wartungsentscheidungen. Dieser Artikel zeigt ingenieursorientierte Entscheidungswege auf - wie man wiederkehrende Ursachen identifiziert, wie man eine Oberflächenreparatur gegenüber einer Nachrüstung auf Systemebene abwägt und was eine Änderung der Wartungs- oder Austauschstrategie auslöst.

Häufige Konstruktionsfehler, die das Risiko von Ausrutschen, Stolpern und Stürzen erhöhen

Konstruktionsfehler konzentrieren sich in der Regel auf vier Elemente: Oberflächenreibung, Entwässerung und Schadstoffrückhalt, abrupte Höhenunterschiede und unzureichender Kantenschutz. Jedes Element verstärkt die anderen - so wird zum Beispiel ein leicht niedriger Reibungskoeffizient gefährlich, wenn die Entwässerung schlecht ist und sich Verunreinigungen ansammeln.

Praktische Warnhinweise, auf die Sie vor Ort achten sollten: Pfützenbildung nach leichtem Regen, anhaltender öliger Glanz in der Nähe von Prozessbereichen, verschlissene oder freiliegende Befestigungselemente und versteckte Niveauveränderungen unter angesammeltem Schutt. Wenn trotz Reinigung wiederholt mehrere rote Flaggen auftauchen, handelt es sich eher um einen Konstruktionsmangel als um einen Fehler in der Betriebsführung.

Wie sich die Wahl der Oberflächengeometrie und des Materials auf die Rutschgefahr in der Praxis auswirkt

Reibungslaborwerte (COF) sind ein Ausgangspunkt, aber kein Ersatz für die Leistung im Feld. Textur, Perforationsmuster und Materialverschleißrate bestimmen, wie schnell eine Oberfläche ihre Wirksamkeit einbüßt. In vielen industriellen Umgebungen sorgt eine perforierte Oberfläche, die Schmutz und Flüssigkeit durchlässt, für eine bessere Reibung als eine glatte Platte, die Verunreinigungen zurückhält.

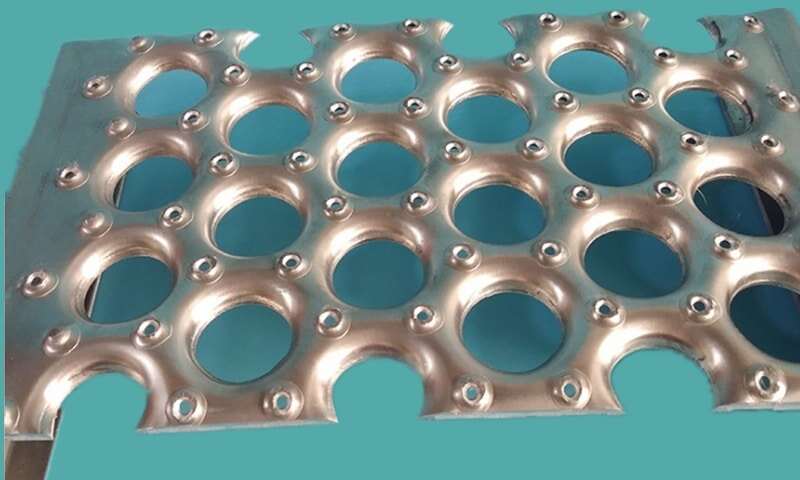

Bei der Planung oder Nachrüstung eines stark frequentierten Industriewegs sollten Sie Lösungen in Betracht ziehen, die explizit die Entwässerung und den Austritt von Verunreinigungen berücksichtigen, anstatt nur einen hohen anfänglichen COF anzustreben. In Situationen, in denen Entwässerung und Verschmutzung ein Problem darstellen, werden Ingenieure oft perforierte Platten spezifizieren, die rutschhemmende Profile mit offener Entwässerung kombinieren - zum Beispiel mit perforierte Platten, die die Entwässerung verbessern und die Rutschgefahr verringern als Teil einer mehrstufigen Minderungsstrategie.

Entwässerung, Rückhaltung von Verunreinigungen und ihre Auswirkungen auf die Fehlerarten

Schlecht entwässerte Gehwege bilden selbst bei häufiger Reinigung eine dauerhaft gefährliche Oberfläche. Feststoffe setzen sich in Vertiefungen und Profilabsenkungen ab, Öl bildet Filme über Flüssigkeitsansammlungen, und in langsam trocknenden Bereichen kann sich biologisches Wachstum bilden. Die Frage, die sich bei der technischen Beurteilung stellt, lautet: Besteht die Gefahr nur gelegentlich (saisonale Verschüttungen) oder dauerhaft (Prozesseinleitungen, Abwaschbereiche)? Eine anhaltende Verschmutzung spricht eher für eine abflussfähige Oberfläche als für eine aggressive Reinigung allein.

Zu den konstruktiven Anpassungen, die das langfristige Risiko verringern, gehören die Vergrößerung der offenen Fläche für die Entwässerung, die Beseitigung von Tiefpunkten und horizontalen Vorsprüngen, an denen sich Ablagerungen ansammeln, und die Auswahl von Materialien, die die chemische Umgebung der Pflanze vertragen. Wenn diese Änderungen in Betracht gezogen werden, ist es sinnvoll, perforierte oder vergitterte Oberflächen vorzusehen, durch die Flüssigkeiten und kleine Feststoffe in eine spezielle Drainageebene abfließen können. Dieser Ansatz verringert auch die Häufigkeit, mit der die Lauffläche von Hand gereinigt werden muss.

Inspektions- und Wartungshäufigkeit - technische Schwellenwerte, die eingehalten werden müssen

Die Inspektionshäufigkeit sollte risikobasiert und nicht kalenderbasiert sein. Typische Auslöser für häufigere Inspektionen sind: starker Fußgängerverkehr (> X Personen pro Stunde, je nach Einrichtung), häufige Prozessabflüsse, Exposition gegenüber Ölen/Chemikalien oder Frost-Tau-Bedingungen. Wenn bei den Inspektionen wiederholt Oberflächenverglasungen, eingebettetes Streugut oder wiederkehrende Pfützenbildung festgestellt werden, sollte von der Reinigung zu konstruktiven Korrekturmaßnahmen übergegangen werden.

Eine einfache Entscheidungsregel: Wenn dieselbe Gefahr trotz normaler Reinigung innerhalb eines Quartals mehr als dreimal auftritt, ist dies als Konstruktionsfehler zu betrachten. In solchen Fällen sollten die technischen Maßnahmen verstärkt werden - Bewertung der Entwässerung, der Kantendetails und der offenen Fläche -, anstatt den Reinigungsaufwand weiter zu erhöhen.

Oberflächliche Reparatur (Pflaster) vs. Nachrüstung (Wurzelreparatur): ein technischer Entscheidungsbaum

Bei der Entscheidung zwischen einer vorübergehenden Oberflächenreparatur und einer Nachrüstung sind vier Variablen abzuwägen: Häufigkeit des Wiederauftretens, Folgen des Versagens (Schwere der Verletzung, Ausfallzeit), Kosten der Ausfallzeit während der Nachrüstung und Lebenszeitkosten der wiederholten Reparaturen.

- Wenn Vorfälle selten sind, die Folgen gering sind und ein vorübergehender Flicken das kurzfristige Risiko deutlich verringert, kann eine Oberflächenreparatur sinnvoll sein, während eine planmäßige Nachrüstung geplant wird.

- Wenn sich Gefahren häufig wiederholen oder potenzielle Verletzungen schwerwiegende Folgen haben, sollten Sie der Nachrüstung während des nächsten geplanten Stillstands Priorität einräumen. In vielen Industriebetrieben bedeutet dies, dass ein begehbarer Bodenbelag gewählt werden sollte, der Belastbarkeit, Rutschfestigkeit und offene Entwässerung kombiniert. Wo Nachrüstungen gerechtfertigt sind, sollten Ingenieure Lösungen evaluieren, die sowohl die Wartungshäufigkeit reduzieren als auch die Inspektionen vereinfachen. So können beispielsweise modulare perforierte Platten, die für den Zugang und die Reinigung abnehmbar sind, die Ausfallzeit des gesamten Systems reduzieren und die Inspektionen beschleunigen. Ein praktisches Beispiel für ein solches System sehen Sie hier: perforierte Paneele für die Entwässerung und den Zugang zu Inspektionen.

Der Anwendungsbereich muss eindeutig festgelegt werden: Nachrüstung bedeutet nicht immer "Ersetzen durch etwas Stärkeres", sondern durch ein System, dessen Ausfallmodi mit der betrieblichen Realität übereinstimmen (Chemikalien, Feststoffbelastung, Begehbarkeit, Wartungsgrenzen).

Menschliche Faktoren und betriebliche Regeln, die mit dem Design interagieren

Selbst die beste Konstruktion kann durch Missbrauch untergraben werden: Lasten tragen, die den Halt beeinträchtigen, Handläufe umgehen oder provisorische Abdeckungen verwenden, die Flüssigkeiten einschließen. Aus technischer Sicht sollte die Konstruktion für den wahrscheinlichen - nicht für den idealen - Anwendungsfall ausgelegt sein. Wenn Arbeiter regelmäßig Rollwagen auf einem Gehweg bewegen, sollten Sie Kantenprofile und Öffnungsmuster festlegen, die ein Einklemmen der Räder verhindern und sich nicht allein auf dünne, erhöhte Stollen verlassen, um Halt zu bieten.

Betriebliche Abhilfemaßnahmen (Schulung, Beschilderung) sind sinnvoll, sollten aber als Ergänzung zu konstruktiven Maßnahmen betrachtet werden und nicht als primäre Kontrollmaßnahmen, wenn die Wiederholungsgefahr hoch ist.

Eine praktische Checkliste für die Beurteilung vor Ort und für Entscheidungen über Spezifikationen (Kurzanleitung für Ingenieure)

- Stellen Sie fest, ob es sich um eine ständige oder vorübergehende Gefahr handelt.

- Messung der Häufigkeit und der Folgen (Beinaheunfall/Verletzung/Ausfallzeit).

- Untersuchen Sie auf Flüssigkeitsansammlungen, eingebettete Feststoffe, glasige Oberflächen und Füllstandsänderungen.

- Falls anhaltend, prüfen Sie die Entwässerungskapazität und die Möglichkeit von offenen Gehflächen.

- Entscheiden Sie sich für eine kurzfristige Ausbesserung + Überwachung oder eine geplante Nachrüstung mit modularen Platten, die einen Zugang zur Entwässerung und Inspektion ermöglichen.

- Legen Sie die Häufigkeit der Inspektionen nach der Änderung und die Messgröße für den Erfolg fest (z. B. "kein Pooling in 90 Tagen beobachtet").

Abschluss: Dokumentation des Urteils und Überwachung der Ergebnisse

Jede Entscheidung sollte mit einer dokumentierten Hypothese (warum diese Änderung das Risiko verringern sollte), einem Messplan (was soll wie oft inspiziert werden) und einer Notmaßnahme für den Fall, dass das Risiko während der Umsetzung steigt, einhergehen. Diese technische Gewohnheit - Hypothesen aufstellen, umsetzen, messen - führt eine Einrichtung von reaktivem Housekeeping zu belastbarem Design.