Was "rutschig werden" in der Praxis wirklich bedeutet

Oberflächenverglasung und Schadstofffilme

Ein dünner Film aus Öl, Fett oder feinen Partikeln kann sich an Metalloberflächen anlagern und eine reibungsarme Schicht bilden; bei wiederholter Begehung kann sich der Film zu einer glatten, durchgehenden "Glasur" reorganisieren, die die Mikrorauheit verringert und die Traktion beeinträchtigt. Dies ist besonders häufig der Fall, wenn häufige leichte Verschmutzungen mit seltener Entfettung kombiniert werden.

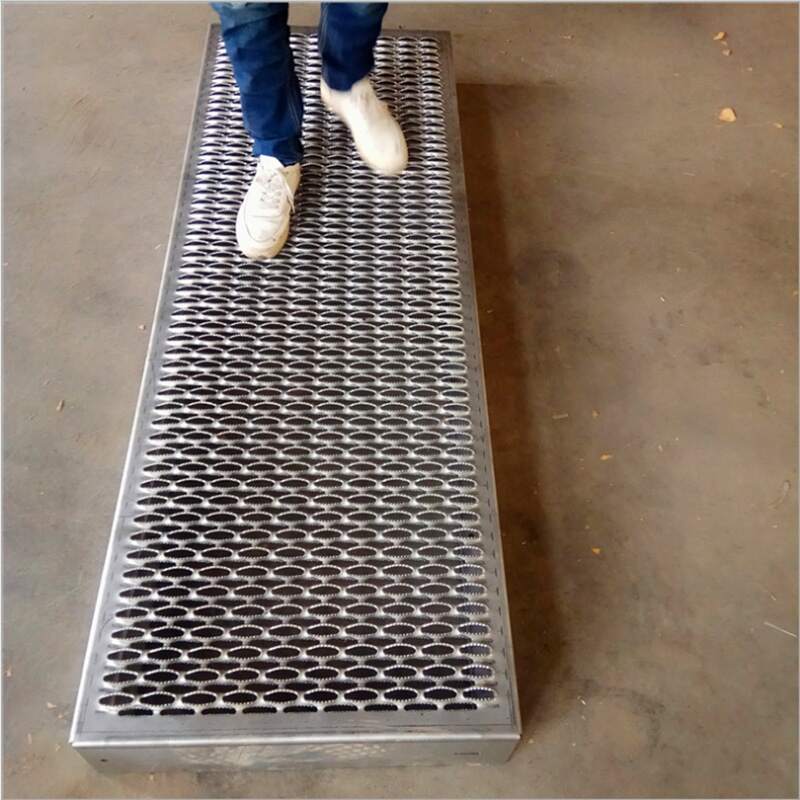

Verlust der Makrotextur durch Abnutzung und Polieren

Erhabene Rillen, gezackte Perforationen oder erhabene Wülste, die für den Biss sorgen sollen, nutzen sich mit der Zeit ab. Harte Schuhsohlen oder Radverkehr können hohe Punkte polieren, bis die Makrotextur die Sohle nicht mehr unterbricht - ein mechanischer, kumulativer Prozess und kein plötzliches Versagen.

Verstopfung und verminderter Abfluss

Perforationen, Zacken oder offene Gitter sind nur wirksam, wenn sie frei bleiben. Die Ansammlung von Sedimenten, faserigen Ablagerungen oder Farbspritzern verschließt die Perforationen, so dass Pfützen und Schmutzfilme bestehen bleiben. Selbst kleine Verkleinerungen der offenen Fläche können die Hydrodynamik der Oberfläche verändern und die Verweildauer von Flüssigkeiten erhöhen.

Korrosion, Zerstörung von Beschichtungen und Mikrorauhigkeit

Rost- und Salzablagerungen können paradoxerweise glatte Oberflächen schaffen, wenn Korrosionsprodukte die Textur mechanisch abschleifen oder wenn der Verlust der Schutzbeschichtung das glänzende Grundmetall freilegt. Ebenso können abgebaute oder inkompatible Beschichtungen glatte Schichten bilden, die die Reibung verringern.

Thermische und Verformungseffekte, die die Kontaktgeometrie verändern

Knicken, Durchhängen oder thermische Ausdehnung, die eine ursprünglich profilierte Oberfläche abflachen, verringern den effektiven Biss. Wo Gitterroste nur an wenigen Punkten befestigt sind, können sich durch zyklische Belastungen Mikrospalten öffnen, in denen sich Schmutz in der Lauflinie ansammelt.

Menschliche und betriebliche Faktoren, die das Ausrutschen beschleunigen

Änderungen bei Schuhen und Verkehrsart

Ein Wechsel von Schuhen mit weichen Sohlen zu härteren, glatten Sohlen oder eine Zunahme von Rollwagen verändert die Leistung des Belags; ein Belag, der für ein bestimmtes Verkehrsprofil geeignet war, kann für ein anderes weniger gut geeignet sein.

Reinigungspraxis und Verwendung von Chemikalien

Ungeeignete Reinigungsmittel (z. B. einige Pflegesprays auf Silikonbasis) können Filme hinterlassen, die die Traktion beeinträchtigen. Umgekehrt kann eine übermäßig aggressive Reinigung ohne Neuprofilierung die technische Rauheit entfernen.

Inspektion und technische Entscheidungspunkte

Schnelle Feldprüfungen, die auf ein Problem hinweisen

Achten Sie auf: anhaltende Pfützenbildung an denselben Stellen nach einer starken Wäsche; sichtbares Polieren hoher Punkte im Laufband; wiederholte Rutschvorfälle, die sich auf bestimmte Abschnitte konzentrieren; und deutliche Versiegelung von Perforationen mit feinem Schlamm oder Farbe. Dies sind Anzeichen dafür, dass die Reinigung allein nicht ausreicht.

Wann sollte man von der Reinigung zur Sanierung übergehen?

Wenn eine routinemäßige Entfettung und mechanische Reinigung der Perforationen die Reibung nur für kurze Zeit (eine Handvoll Reinigungszyklen) wiederherstellt - oder wenn auf der vorherrschenden Fußgängerlinie ein mechanischer Abrieb sichtbar ist -, sollten Sie eine Sanierung planen. Zu den Sanierungsoptionen gehören das Sandstrahlen zur Wiederherstellung der Textur, der teilweise Austausch stark abgenutzter Platten oder das Anbringen von rutschhemmenden Belägen, wenn Entwässerung und Belastung dies zulassen.

Wann ein Austausch die richtige technische Entscheidung ist

Wenn sich die Tragfähigkeit, Korrosionsschäden oder die Geometrie des Kerns verändert haben (z. B. Durchbiegung, die Flüssigkeit einschließt), ist ein Austausch oft kostengünstiger als eine wiederholte Wartung. Bei vielen Industrieplattformen reduziert die Wahl eines Ersatzes mit durchdachter offener Geometrie und permanenter Rutschfestigkeit die Reinigungskosten und EHS-Vorfälle während der gesamten Lebensdauer. Ziehen Sie Nachrüstungsoptionen in Betracht, wie z. B. einen perforierten Gitterrost mit optimierter offener Fläche und Kantenprofil perforierte Metallroste für rutschfeste Plattformen wenn es die strukturelle Kapazität und die Entwässerung erlauben.

Überlegungen zu Design und Beschaffung für dauerhafte Traktion

Anpassung von offener Fläche, Lochform und Kantenprofil an die Art der Verschmutzung

Große kreisförmige Löcher lassen Feststoffe besser durch, verringern aber den kontinuierlichen Kontakt; längliche Schlitze oder versetzte Perforationen können ein Gleichgewicht zwischen Drainage und Lauffläche herstellen. Wählen Sie Geometrien, die die zu erwartende Größe der Verunreinigungen ableiten und die positiven Kanten während der voraussichtlichen Nutzungsdauer beibehalten.

Auswahl von Material, Oberfläche und Beschichtung

Rostfreie Qualitäten sind korrosionsbeständig und behalten ihr Profil bei, wenn sie Chemikalien ausgesetzt sind; Kohlenstoffstahl mit Schutzbeschichtungen kann in trockenen Innenräumen akzeptabel sein, erfordert aber eine höhere Wartungsfrequenz. Bei der Festlegung von Oberflächenbehandlungen ist eine mechanische Texturierung (Rillen, erhabene Wülste) gegenüber Beschichtungen vorzuziehen, die allein auf Oberflächenreibung beruhen.

Lieferantenfähigkeit und Vorlaufzeit als Risikominderungsfaktoren

Vergewissern Sie sich, dass der Anbieter eine Reihe von Materialstärken, Stanzmustern und Fertigungstoleranzen liefern kann - dies wirkt sich auf die Fähigkeit aus, die vorhandene Geometrie während der Nachrüstung anzupassen. Einen Überblick über die Fertigungsmöglichkeiten, die Materialoptionen und die typischen Vorlaufzeiten erhalten Sie, wenn Sie die Fähigkeiten und die Materialvielfalt des Herstellers in der Standortübersicht einsehen: Herstellerkompetenz und Materialvielfalt.

Praktische Wartungs-Checkliste und Schwellenwerte für Maßnahmen

- Tägliche/wöchentliche Sichtkontrollen - Pfützenbildung, sichtbare Verglasung, Verstopfung von Perforationen.

- Monatlicher Praxistest - einfacher Pendel- oder Stiefelwischtest, um die Traktion in kritischen Fluchtwegen zu bestätigen (Veränderungen im Laufe der Zeit dokumentieren).

- Auslöser für die technische Überprüfung - wiederholte Beinahe-Rutschunfälle oder Anzeichen dafür, dass die Reinigung die Traktion für weniger als eine bestimmte Anzahl von Zyklen wiederherstellt (legen Sie eine standortspezifische Zykluszahl fest).

- Auslöser für Aufarbeitung/Ersatz - Verlust der Makrotextur über das Laufband, strukturelle Verformung oder fehlerhafte Beschichtungen, die das Kernmetall freilegen.

Beispiel für eine Nachrüstung von Fall zu Fall (Entscheidungsablauf)

Wenn die Ursache hauptsächlich in der Verschmutzung liegt und die Perforationen noch offen sind → verstärkte Reinigung / zusätzliche Abflüsse.

Wenn die Perforationen verstopft sind und die Reinigung nur zeitweise wirksam ist → planen Sie eine planmäßige Sprengung und stellen Sie die Entwässerungskanäle wieder her.

Wenn das Makroprofil mechanisch abgenutzt ist oder die Korrosion fortgeschritten ist → legen Sie Ersatzplatten fest, die auf die Öffnung zugeschnitten sind und eine spezielle rutschhemmende Geometrie aufweisen - ziehen Sie eine perforierte Lösung in Betracht, die eine offene Fläche und positive Kanten für eine langfristige Traktion beibehält. Eine praktische Nachrüstungsoption ist ein perforierter Sicherheitsrost mit technischem Lochmuster und erhöhtem Kantenprofil zur Wiederherstellung des Bisses und der Entwässerung ohne vollständigen Austausch der Struktur. Sehen Sie hier eine Lösungsreferenz: gelochte Sicherheitsroste für Nachrüstungsbühnen.

Risikoabwägungen und Lebenszyklusbetrachtung

Kurzfristig: Eine intensive Reinigung ist am billigsten, kann aber das Problem nur hinauszögern.

Mittelfristig: Reprofilierung der Oberfläche (Strahlen, Nachverzahnung) stellt die Leistung wieder her, verursacht aber Ausfallzeiten und wiederkehrende Kosten.

Langfristig: Ersatz durch einen technischen Gitterrost, der auf das Verschmutzungsprofil und den Verkehr abgestimmt ist - höhere Investitionskosten, niedrigere Betriebskosten und EHS-Risiko.

Zusammenfassung - umsetzbare nächste Schritte für EHS/Instandhaltung

- Erfassen Sie die Fehlerart (Verunreinigung, Verschleiß, Entwässerung, Verformung).

- Führen Sie eine kontrollierte Reinigung und einen Test durch, um festzustellen, ob die Reibung wiederhergestellt werden kann.

- Wenn die Reinigung unzureichend ist, planen Sie eine Überholung oder einen Austausch auf der Grundlage der oben genannten Inspektionsauslöser.

- Achten Sie bei der Auswahl von Ersatzprodukten auf die Lochgeometrie, das Kantenprofil und das Material, das für die Verschmutzung und den Verkehr geeignet ist, und überprüfen Sie die Fertigungsbreite und -toleranzen des Lieferanten.