調達チームがスペック・ファースト・アプローチを選ぶ理由

工業用金属のエンジニアであり、20年の経験を持つB2B調達のスペシャリストとして、私は同じ調達問題が繰り返されるのを見てきました:曖昧なRFQ、不正確な見積もり、間違った公差、組立ラインに合わない出荷などです。正確な価格と信頼できるリードタイムを得るための最速の方法は、次のとおりです。 カスタム丸穴パンチパネル は、明確な技術者レベルの仕様を前もって提供することである。このガイドでは、メーカーが必要とする正確な品目について、購買マネジャーに説明します。

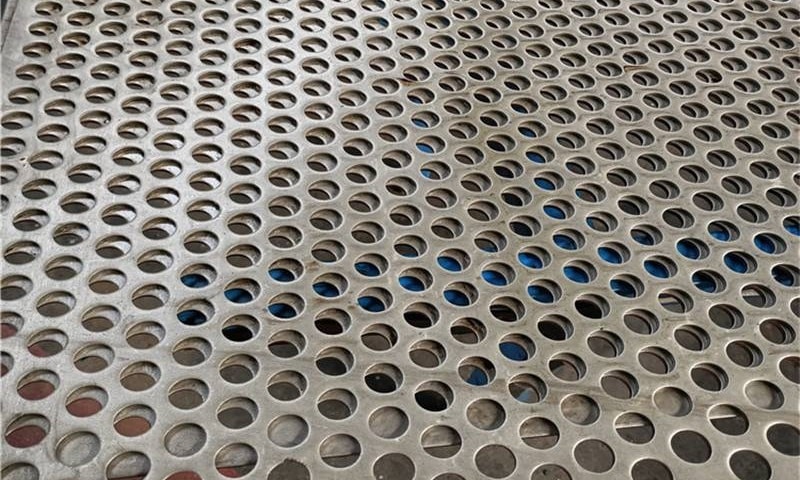

丸穴パンチングメタルシート

ステンレス鋼、アルミニウム、亜鉛メッキ鋼、炭素鋼、銅、真鍮、プラスチックなど、さまざまな材質の精密な穴パターンを持つカスタムパンチングメタルシート。耐久性と耐食性に優れています。

建築用スクリーン、機械ガード、防音パネル、装飾部材に最適。切断/曲げサービスの工場直接価格。見積もりまたはサンプルを今日要求しなさい。

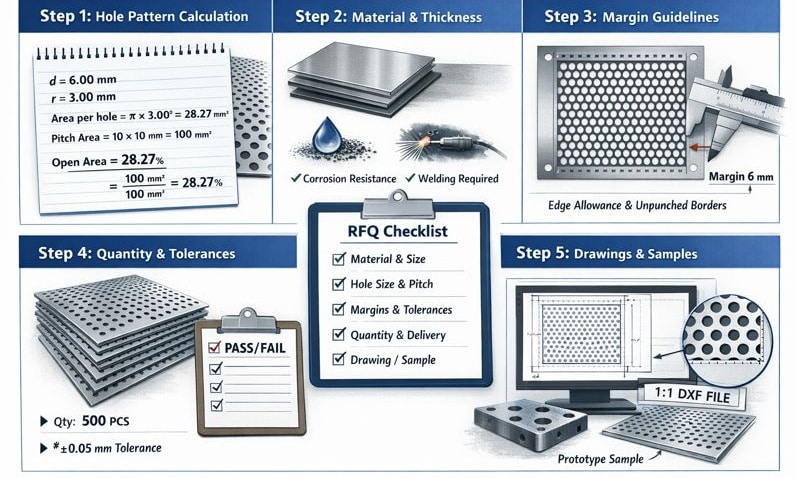

ステップ1 - 重要な形状を定義する:穴径、ピッチ、パターン

穴径(提供するもの)

- 公称穴径と必要な公差(例:6.00 mm ±0.05 mm)を指定してください。

- 穴のバリ取りや特定のエッジ仕上げが必要な場合は、その旨を明記すること。

ピッチとパターン(正方形対千鳥格子)

- 中心から中心へのピッチ(例:10.00mm)を設ける。

- レイアウトが正方形(行/列が揃っている)か、千鳥/六角形(より高い)かを指定する。 オープンエリア 同じピッチの場合)。

- 通気性や音響性能のために特定の開口面積率が必要な場合は、その旨を伝えれば、メーカーはその目標を達成するためにピッチとパターンの組み合わせを選択するだろう。

例:開口面積の計算方法(見積もりのための透明計算)

開口面積のターゲットを要求する場合は、ベンダーに1つの参考計算を示すのに役立ちます。丸い穴なら四角いピッチ:

- 穴の直径d=6.00d=6.00mm → 半径r=d/2=3.00r=d/2=3.00mm。

- 穴の面積=π×r2=π×3.002=π×r2=π×3.002。

- ステップ:3.002=9.003.00^2=9.003.002=9.00。

- ステップ:π×9.00=3.14159265×9.00=28.27433385π×9.00=3.14159265×9.00=28.27433385mm²。

- ピッチ面積(平方)=10.00×10.00=100.00=10.00 ㎤=100.00=10.00×10.00=100.00 mm²。

- 開放面積=28.27433385/100.00=0.2827433385=28.27433385/100.00=0.2827433385 → 開放面積=28.27433385/100.00=0.2827433385 28.27% オープンエリア

このように1つの例を提示することで、時間を節約し、当て推量を減らすことができる。

ステップ2 - 素材、厚み、機械的制約

素材の選択

- 合金/等級を指定する(例:304 ステンレス鋼、冷間圧延炭素鋼、アルミニウム 5052)。

- ベンダーが適切なグレードと仕上げを推奨できるよう、環境要因(腐食環境、海洋暴露、食品との接触)を指摘する。

厚みと曲げの考慮

- 仕上がりの厚みと、成形/曲げの要件があれば提 供してください。パンチングと成形の相互作用:厚いゲージは、二次ハンドリングまたは別の工具が必要になる場合があります。

- 打ち抜き後にパネルの溶接や塗装を行う場合は、それらの下流工程を明記すること。

ステップ3 - 余白、端の許容範囲、使用可能領域

推奨マージンガイダンス

- ベンダーは、パネルを取り付け、成形時の破れを防ぐために、明確な余白(穴の開いていない縁)を必要とする。現実的なルールとしては、次のうち大きいほうに等しい余白を残すこと。 (A) 材料の厚さの2倍 または (B) ゲージと穴のサイズにより3~5mm。RFQに絶対最小要件を明記してください。

- 端までミシン目が必要な場合は、下流でのトリミングや二次加工に注意する。

ステップ 4 - 数量、公差、および受入基準

- 注文数量(総個数とバッチサイズ)を明記すること。工具や金型の磨耗がスケールするため、多くのベンダーは数量が多いほど価格を下げる。

- 寸法公差、許容可能なバリの大きさ、サンプリングの可否(1次品検査+ロットサンプリングなど)。

- 合否判定基準を含めること(例:「パネルあたり 1% 個を超えないこと」)。

ステップ5 - 図面、ファイル、サンプルのリクエスト

- 明確な機械図面(2D DXF が望ましい)、材料仕様書、仕上げ指示書を提出すること。可能であれば、穴パターンの詳細と座標原点が記載された1:1のPDFを添付してください。

- 精度が重要な部品の場合、物理的なサンプル/プロトタイプのための品目を予約する。

RFQチェックリスト-何を含めるべきか(Eメールへのコピーペーストとして使用する)

- 部品名 / 社内部品番号

- 材質と等級(例:304SS、1.2mm)

- 仕上がり寸法(長さ×幅×厚さ)

- 穴径と公差(例:Ø6.00 mm ±0.1 mm)

- ピッチパターンと中心間(例:正方形ピッチ、10.00mm)

- エッジマージン(ミシン目なしの最小マージン)

- 仕上げ要件(バリ取り、不動態化処理、塗装、亜鉛メッキ)

- 数量と必要な納期

- 添付図面/DXF/PDFおよびPMI注記

- 検査要件(FAI、Cpk、サンプリング)

- 梱包・出荷条件、インコターム(EXW、FOB、DDP)

コストドライバー - 価格とリードタイムに影響するもの

- 穴の大きさと材料の厚さ:厚板に非常に小さな穴をあける場合、特別な工具が必要になり、コストが上がる可能性がある。

- 開孔面積とパターンの複雑さ:開孔面積が非常に大きいと、シートの強度が低下し、取り扱いコストが高くなる。

- 二次加工(成形、溶接、塗装)には時間とコストがかかる。

- サンプル/プロトタイプ生産と厳しい公差は、リードタイムと1回限りの金型費用を増加させる。

品質保証と現場テストの提案

- 合金のトレーサビリティが必要な場合は、材料証明書(EN 10204 2.1/3.1など)を要求する。

- 測定された穴のサイズ、ピッチ、平坦度のデータが記載された一次成形品の検査報告書をご請求ください。

- 大量注文の場合は、合意されたサンプリング計画(例:ANSI/ASQ Z1.4または同等のもの)を定める。

物流、梱包、設置に関する注意事項

- パネルの摩耗や変形を避けるための梱包方法を指定する(保護フィルムを重ねる、輸出用の木枠など)。

- パネルがアセンブリの一部である場合は、取り付けの詳細を提供します。ベンダーは、タップ穴やパンチタブなどの仕上げ加工を追加して、お客様の備品に合わせることができます。