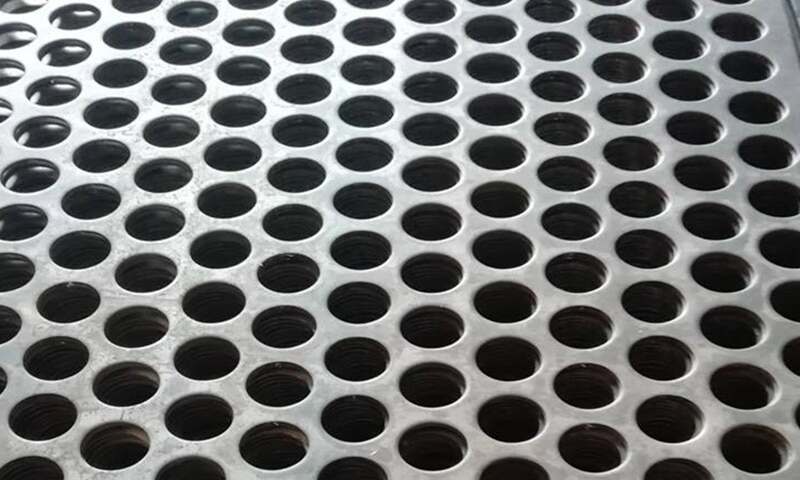

Geperforeerd metaal is een werkpaard in industriële ontwerpen - van filtratie en scheiding tot veiligheidsafscherming en ventilatie. Wanneer corrosiebestendigheid en een lange levensduur van belang zijn, is het kiezen van de juiste zinkcoating een belangrijke beslissing. Dit artikel legt in duidelijke industriële termen uit hoe een thermisch verzinkte geperforeerde plaat verschilt van een elektrolytisch verzinkt alternatief en welke keuze meestal past bij verschillende industriële scenario's.

Hoe de coatings worden aangebracht - proces en structuur

De twee routes naar zinkbescherming zijn fundamenteel verschillend. A thermisch verzinkte geperforeerde plaat wordt ondergedompeld in gesmolten zink; het zink reageert metallurgisch met het staal om een meerlagige gelegeerde deklaag te vormen die stevig aan het basismetaal hecht. Elektrolytisch verzinken brengt een dunne, meestal zuivere zinklaag aan op de plaat via een elektrochemisch bad. Het resultaat: thermisch verzinkte coatings zijn meestal dikker en mechanisch robuuster, terwijl elektrolytisch verzinkte afwerkingen dunner zijn en er gladder uitzien.

Coatingdikte, hechting en gevolgen voor geperforeerde producten

Omdat gaten en randen spanningspunten creëren, zijn de dikte en hechting van de coating van vitaal belang. A thermisch verzinkte geperforeerde plaat heeft meestal een zwaarder zinkgewicht (vaak gespecificeerd in g/m² of oz/ft²) en de coating omhult randen en gaten gelijkmatiger door het dompelproces. Elektrolytisch verzinken kan moeite hebben met diepe uitsparingen of nauwe perforatiegeometrieën, dus de effectieve dikte aan de randen van gaten kan lager zijn - iets om te overwegen voor panelen met veel perforaties of microperforaties.

Corrosiebestendigheid en verwachte levensduur

Voor veeleisende omgevingen - chemische fabrieken, machines in de open lucht, faciliteiten aan de kust of ventilatiesystemen waar vocht en zoutnevel corrosie versnellen - is de thermisch verzinkte geperforeerde plaat biedt meestal een langere levensduur vanwege de dikkere opofferingslaag en betere randbedekking. Elektrolytisch verzinkte platen kunnen geschikt zijn voor gebruik binnenshuis, in gecontroleerde omgevingen of op plaatsen waar later een topcoating (verf of poedercoating) wordt aangebracht.

Mechanische duurzaamheid en fabricagegedrag

Industriële installaties vereisen vaak snijden, buigen of lassen na het perforeren. A thermisch verzinkte geperforeerde plaat biedt een sterkere barrière tegen slijtage en schuren; als er echter een tweede bewerking wordt verwacht, kan de dikkere coating bijwerken aan de snijkanten vereisen. Elektrolytisch verzinkte geperforeerde platen maken een fijnere oppervlakteafwerking mogelijk en kunnen de voorkeur genieten bij strakke maattoleranties of precisieschilderwerk.

Uiterlijk, nabehandeling en inspectie

Als het uiterlijk van het oppervlak belangrijk is voor machines of strenge kwaliteitscontroles, zijn elektrolytisch verzinkte panelen gladder en visueel uniformer. Maar voor zware industriële onderdelen zoals machineafschermingen, schermen, ventilatieafschermingen en geperforeerd veiligheidsroosterde functionele levensduur van een thermisch verzinkte geperforeerde plaat vaak zwaarder wegen dan cosmetische overwegingen. Beide substraten zijn geschikt voor passiveren, chromateren of extra verflagen; kies de behandeling op basis van blootstelling en onderhoudsschema's.

Typische industriële gebruikssituaties - welke kiezen?

- Kies een thermisch verzinkte geperforeerde plaat voor: veiligheidsroosters voor buiten, HVAC-kappen aan de kust, zware zeef- en zeefapparatuur, mijngoten en elke toepassing die blootstaat aan zoutnevel, mechanische slijtage of weinig onderhoud.

- Overweeg elektrolytisch verzinkte geperforeerde platen voor: HVAC-roosters binnenshuis, ventilatie van bedieningspanelen, lichte machinebeveiliging in faciliteiten met klimaatregeling of wanneer een gladder oppervlak prioriteit heeft vóór het schilderen.

Specificatietips voor inkoop

- Vermeld het vereiste zinkgewicht (bijv. licht, middelzwaar, zwaar) of de beoogde corrosielevensduur (jaren) bij het aanvragen van offertes.

- Geef ponsgegevens - perforatietype, diameter, open oppervlak (%) en randvereisten - zodat de leverancier advies kan geven over de plateringsdekking.

- Als er gelast of gebogen gaat worden, vraag dan om aanbevelingen voor voor- of nabehandeling en retoucheren.

- Vraag voor kritische filtratie naar toleranties op vlakheid en braam.

Industriële voorbeelden en interne productreferenties

Als je project zware materialen nodig heeft, zijn onze Geperforeerde veiligheidsroosters en gegalvaniseerde geperforeerde plaat productlijnen kunnen veeleisende belastingen en corrosieve omstandigheden aan. Voor lichtere, corrosiebestendige alternatieven kunt u onze geperforeerde plaat van roestvrij staal of aluminium geperforeerde plaat aanbod - elk product heeft verschillende afwegingen in gewicht, corrosiebestendigheid en fabricagegedrag.

Conclusie en aanbeveling

Kortom, als een lange levensduur en robuuste randdekking prioriteiten zijn voor industriële toepassingen, dan is de thermisch verzinkte geperforeerde plaat is de veiligere standaardkeuze. Voor gevallen waarbij een gecontroleerde omgeving of afwerking van cruciaal belang is, kunnen elektrolytisch verzinkte geperforeerde platen een concurrerende optie zijn. Specificeer altijd het beoogde gebruik, de onderhoudscyclus en de perforatiegeometrie wanneer u bestelt, zodat de leverancier de coatingmethode en het zinkgewicht kan afstemmen op uw behoeften.

Oproep tot actie

Voor aangepaste maten, diktes, materialen en perforatiepatronen kunnen we eenmalige prototypes tot grote productievolumes uitvoeren. Stuur een e-mail naar ons exportteam op info@perfsheet.com met tekeningbestanden, gewenste afwerking (hot-dip of elektro) en toepassingsdetails voor een offerte.