Geperforeerde staalplaten met vierkante gaten worden veel gebruikt in industriële apparatuur, luchtbehandelingssystemen, filtratie, akoestische controle en moderne gevels van gebouwen. Bij de productie van deze platen wordt niet alleen geponst, maar worden ook de grondstoffen, het gereedschap, de ponsparameters, de nabewerking en de eindinspectie nauwkeurig gecontroleerd.

In dit artikel wordt de volledige productieworkflow uitgelegd, evenals praktische ontwerpprincipes voor de grootte van gaten en de afstand tussen de steken, verhouding open oppervlakteen ordeningspatronen. Inzicht in deze grondbeginselen helpt ingenieurs bij het specificeren van kosteneffectieve geperforeerde staalplaten die voldoen aan structurele en functionele behoeften.

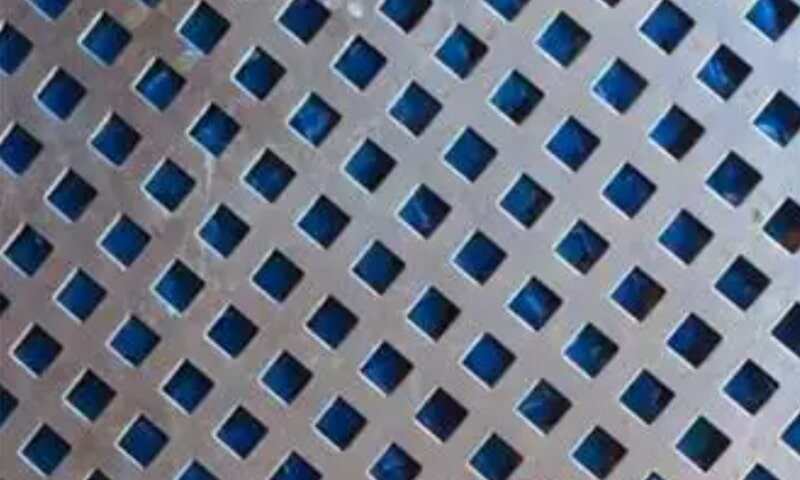

Metalen platen met vierkante gaten

Geperforeerde metalen platen met vierkante gaten zijn veelzijdig en worden vaak gebruikt voor filtratie, akoestiek en decoratieve toepassingen. Ze bieden een zuiver, geometrisch gatenpatroon.

Productieworkflow: Van staalplaat tot afgewerkte geperforeerde plaat

Kwaliteit begint lang voordat het eerste gaatje wordt gestanst. Elke stap beïnvloedt de nauwkeurigheid, het uiterlijk en de prestaties.

1. Grondstoffenselectie: Een stabiele basis leggen

De kwaliteit van de ruwe plaat bepaalt de stabiliteit van de geometrie van de gaten. Geschikte materialen zijn koolstofstaal, roestvast staal (304/316L), gegalvaniseerde substraten en aluminiumlegeringen.

Ingenieurs controleren:

- diktetolerantie

- oppervlaktevlakheid

- toestand van de coating (indien van toepassing)

- hardheid en mechanische eigenschappen

Ongelijke dikte of oppervlaktedefecten kunnen leiden tot perforatievervorming of inconsistente afmetingen van vierkante gaten.

2. Gereedschapsvoorbereiding: De boorgatprecisie regelen

Pons- en matrijssets bepalen de nauwkeurigheid van de perforatiegrootte en -afstand. Voor perforaties met vierkante gaten vereisen de matrijskenmerken speciale aandacht:

- nauwkeurige speling tussen stempel en matrijs

- loodrechte plaatsing om gekantelde gatenwanden te voorkomen

- slijtvast gereedschapmateriaal zoals HSS of hardmetaal

Voor de massaproductie wordt proefgestanst:

- tolerantie gatafmetingen

- braamhoogte

- ponsdruk en -snelheid

- vervorming of kromtrekken van de plaat

Kleine aanpassingen hier voorkomen dure productiefouten later.

3. Perforatievorming: De juiste methode kiezen

Gebruikelijke perforatiemethoden zijn onder andere:

Stempelperforatie

- meest kosteneffectief voor grote volumes

- moet ponssnelheid en tonnage regelen om vervorming te voorkomen

Laserperforatie

- minimale thermische vervorming

- uitstekende precisie voor kleine gaten en aangepaste lay-outs

Plasma perforatie

- geschikt voor dikkere platen en grote gaten

Voor dikkere diktes helpt het ponsen in meerdere stappen de spanning te verdelen en het gereedschap te beschermen.

4. Nabewerking en oppervlakteafwerking

Na perforatie kunnen platen nodig zijn:

- afbramen om scherpe randen te verwijderen

- nivelleren of afvlakken om vervorming door ponsen te elimineren

- oppervlaktebescherming: galvaniseren, poedercoaten, verven, anodiseren of passiveren

- snijden tot definitieve paneelgrootte

Deze stappen hebben een directe invloed op de corrosiebestendigheid, de veiligheid en het uiterlijk voor architecturaal gebruik.

5. Eindinspectie en kwaliteitsborging

Inspectie-items zijn onder andere:

- verificatie van gatgrootte en -afstand

- berekeningen van open-oppervlakteverhoudingen

- braamhoogte en randgladheid

- inspectie van oppervlaktedefecten (krassen, roest, ongelijkmatige coating)

- trek- of buigtests voor structurele toepassingen

Alleen producten die aan alle inspectie-eisen voldoen, worden uiteindelijk verpakt en verzonden.

Ontwerpen van vierkant-gatpatronen: Functionele en economische principes

Beslissingen over gatenpatronen moeten een evenwicht vinden tussen functionaliteit, maakbaarheid en kosten.

Functionele ontwerpdoelen

Verschillende toepassingen vereisen afgestemde open ruimtes:

- ventilatie en koeling → grotere open ruimte verhouding

- filtratie en zeven → gatgrootte komt overeen met deeltjesgrootte

- akoestiek → kleine gaatjes verbeteren absorptie van middelhoge frequenties

- beschermhoezen → prioriteit voor sterkte en duurzaamheid

Het functionele doel bepaalt de afmeting van de gaten, de tussenruimte en de plaatdikte.

Overwegingen met betrekking tot maakbaarheid

Ontwerpers moeten patronen vermijden die de productie vertragen of het gereedschap beschadigen:

- lengte gatzijde idealiter ≥ 1,5× plaatdikte voor ponsen

- de baanbreedte (steekgatgrootte) moet ≥ de materiaaldikte zijn

- verspringende patronen vergroten de open ruimte, maar vereisen een hogere vormprecisie

Onvoldoende webbreedte kan scheuren of vervorming veroorzaken tijdens het ponsen.

Economische principes

De kosten onder controle houden terwijl de kwaliteit gewaarborgd blijft:

- voorkom onnodige variatie in gatgrootte in één plaat

- gebruik waar mogelijk standaard gereedschapmaten

- optimaliseer de afstand tussen perforaties om het aantal perforaties en de perforatietijd te verminderen

- kosteneffectieve coatings kiezen bij matige blootstelling aan corrosie

Het in balans brengen van materiaal en ontwerp leidt tot meer voorspelbare eenheidsprijzen.

Standaardisatie en flexibel maatwerk

Catalogusnormen verbeteren de productie-efficiëntie, maar ingenieurs kunnen eisen stellen:

- speciale gatmaten

- gewijzigde oppervlakteverhouding

- unieke patronen voor architecturale esthetiek

- dikkere substraten voor zware machines

Flexibel maatwerk voorziet in deze behoeften terwijl de productie haalbaar blijft.

Conclusie en volgende stappen

Geperforeerde staalplaten met vierkante gaten vereisen zorgvuldige planning - van materiaalinkoop tot matrijsontwerp, gatgeometrie, nabewerking en eindinspectie. Als ingenieurs de principes van gatenpatronen en maakbaarheid begrijpen, kunnen ze producten specificeren die een balans bieden tussen duurzaamheid, stroming, akoestiek, kosten en uiterlijk.

Als je op maat gemaakte geperforeerde staalplaten met vierkante gaten nodig hebt, inclusief bestellingen uit één stuk of massaproductie in verschillende diktes, materialen, gatmaten en open-oppervlakteverhoudingen, kun je altijd contact met ons opnemen.

Neem contact met ons op

Voor tekeningen, RFQ's of technisch overleg:

E-mail: info@perfsheet.com

We zullen je snel antwoorden met hulp bij het ontwerp en prijsopties.