Chapas de aço perfuradas com furos quadrados são amplamente utilizadas em equipamentos industriais, sistemas de tratamento de ar, filtração, controlo acústico e fachadas de edifícios modernos. Para além da perfuração básica, o fabrico destas placas implica um controlo preciso das matérias-primas, das ferramentas, dos parâmetros de perfuração, do pós-processamento e da inspeção final.

Este artigo explica o fluxo de trabalho de produção completo, bem como os princípios práticos de conceção para o dimensionamento de orifícios e o espaçamento de passos, rácio de área abertae padrões de disposição. A compreensão destes princípios básicos ajuda os engenheiros a especificar uma solução económica chapas de aço perfuradas que satisfaçam as necessidades estruturais e funcionais.

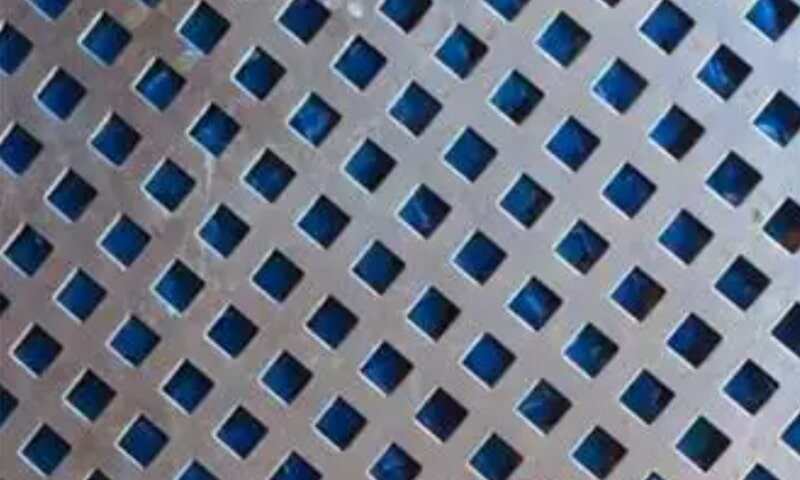

Chapas metálicas perfuradas com furo quadrado

As chapas metálicas perfuradas com orifício quadrado são versáteis e normalmente utilizadas em aplicações de filtragem, acústicas e decorativas. Oferecem um padrão de orifícios geométrico e limpo.

Fluxo de trabalho de fabrico: Da chapa de aço à chapa perfurada acabada

A qualidade começa muito antes do primeiro furo ser efectuado. Cada passo afecta a precisão, o aspeto e o desempenho.

1. Seleção de matérias-primas: Estabelecimento de uma base estável

A qualidade da chapa bruta determina a estabilidade da geometria do furo. Os materiais adequados incluem aço carbono, aço inoxidável (304/316L), substratos galvanizados e ligas de alumínio.

Os engenheiros verificam:

- tolerância de espessura

- planicidade da superfície

- estado do revestimento (se aplicável)

- dureza e propriedades mecânicas

Espessuras irregulares ou defeitos de superfície podem levar à deformação por perfuração ou a dimensões inconsistentes dos furos quadrados.

2. Preparação de ferramentas: Controlo da precisão do furo

Os conjuntos de punção e matriz determinam a precisão do tamanho e espaçamento dos furos. Para a perfuração de furos quadrados, as caraterísticas do molde requerem uma atenção especial:

- folga exacta entre o punção e a matriz

- posicionamento perpendicular para evitar paredes de furos inclinadas

- material de ferramenta resistente ao desgaste, como HSS ou carboneto

Antes da produção em massa, a perfuração experimental verifica:

- tolerância da dimensão do furo

- altura da rebarba

- pressão e velocidade de perfuração

- deformação ou empeno da folha

Pequenos ajustes aqui evitam defeitos de produção dispendiosos mais tarde.

3. Formação de perfurações: Escolher o método correto

Os métodos de perfuração mais comuns incluem:

Perfuração por estampagem

- mais rentável para a produção de grandes volumes

- deve controlar a velocidade e a tonelagem do punção para evitar distorções

Perfuração a laser

- deformação térmica mínima

- excelente precisão para pequenos orifícios e disposições personalizadas

Perfuração do plasma

- adequado para placas mais grossas e furos de grandes dimensões

Para bitolas mais grossas, a perfuração em várias etapas ajuda a distribuir a tensão e protege as ferramentas.

4. Pós-processamento e acabamento de superfícies

Após a perfuração, as placas podem necessitar:

- rebarbação para remover arestas vivas

- nivelamento ou aplanamento para eliminar a distorção da punção

- proteção da superfície: galvanização, revestimento em pó, pintura, anodização ou passivação

- corte para o tamanho final do painel

Estes passos afectam diretamente a resistência à corrosão, a segurança e o aspeto para utilização arquitetónica.

5. Inspeção final e garantia de qualidade

Os itens de inspeção incluem normalmente:

- verificação da dimensão e do espaçamento dos furos

- cálculos do rácio de superfície aberta

- altura das rebarbas e suavidade dos bordos

- inspeção de defeitos de superfície (riscos, ferrugem, revestimento irregular)

- ensaios de tração ou de flexão para aplicações estruturais

Apenas os produtos que passam por todos os requisitos de inspeção entram na embalagem final e na expedição.

Desenho de padrões de furos quadrados: Princípios funcionais e económicos

As decisões relativas ao padrão de furos devem equilibrar a funcionalidade, a capacidade de fabrico e o custo.

Objectivos de conceção funcional

Diferentes aplicações requerem áreas abertas adaptadas:

- ventilação e refrigeração → maior rácio de área aberta

- filtragem e crivagem → o tamanho do orifício corresponde ao tamanho das partículas

- acústica → pequenos orifícios melhoram a absorção de média-alta frequência

- coberturas de proteção → prioridade à resistência e à durabilidade

O objetivo funcional determina a dimensão do furo, o espaçamento e a espessura da placa.

Considerações sobre a capacidade de fabrico

Os projectistas devem evitar padrões que atrasem a produção ou danifiquem as ferramentas:

- comprimento lateral do furo idealmente ≥ 1,5× espessura da folha para perfuração

- a largura da banda (tamanho do furo) deve ser ≥ espessura do material

- os padrões escalonados aumentam a área aberta mas exigem uma maior precisão do molde

Uma largura inadequada da banda pode provocar fissuras ou deformações durante o puncionamento.

Princípios económicos

Controlar os custos, assegurando simultaneamente a qualidade:

- evitar uma variedade desnecessária de tamanhos de furos numa única placa

- utilizar dimensões de ferramentas normalizadas sempre que possível

- otimizar o espaçamento dos furos para reduzir o número de furos e o tempo de perfuração

- selecionar revestimentos rentáveis quando a exposição à corrosão é moderada

O equilíbrio entre o material e a conceção conduz a preços unitários mais previsíveis.

Normalização e personalização flexível

As normas de catálogo melhoram a eficiência da produção, mas os engenheiros podem exigir:

- tamanhos especiais de furos

- rácio de área aberta modificado

- padrões únicos para uma estética arquitetónica

- substratos mais espessos para máquinas pesadas

A personalização flexível satisfaz estas necessidades, mantendo a viabilidade da produção.

Conclusão e próximas etapas

As placas de aço perfuradas com orifícios quadrados requerem um planeamento cuidadoso - desde o fornecimento de material ao design do molde, geometria dos orifícios, pós-processamento e inspeção final. A compreensão dos princípios do padrão de furos e da capacidade de fabrico permite aos engenheiros especificar produtos que equilibram durabilidade, fluxo, acústica, custo e aspeto.

Se precisar de chapas de aço perfuradas com orifícios quadrados personalizados, incluindo encomendas de uma peça ou produção em massa em várias espessuras, materiais, tamanhos de orifícios e rácios de área aberta, contacte-nos a qualquer momento.

Contactar-nos

Para desenhos, pedidos de cotação ou consultas técnicas:

Correio eletrónico: info@perfsheet.com

Responderemos prontamente com assistência na conceção e opções de preços.