Chapas perforadas galvanizadas se utilizan mucho en arquitectura, filtración industrial, calefacción, ventilación y aire acondicionado, y en instalaciones exteriores por su solidez y resistencia a la corrosión. Pero un buen revestimiento de zinc sólo funciona si se aplica correctamente y se verifica con los métodos de inspección adecuados. Este artículo guía a compradores, especificadores y equipos de control de calidad a través de técnicas prácticas de inspección, normas internacionales pertinentes y consejos de aceptación específicamente adaptados a las chapas perforadas.

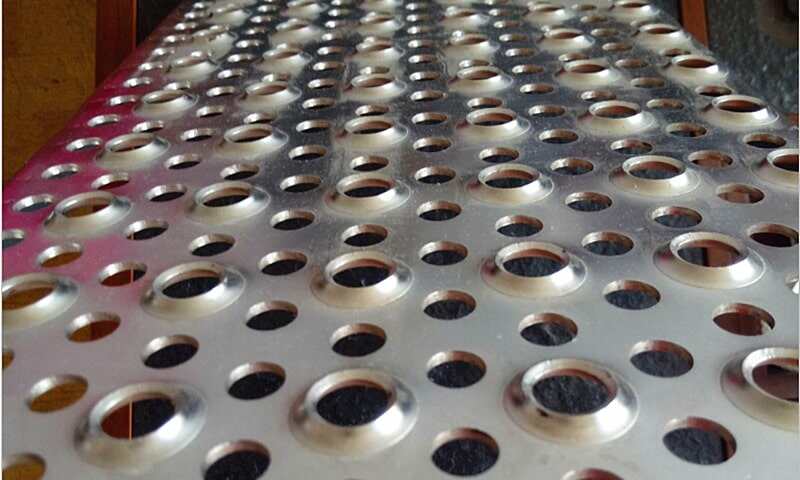

Chapas perforadas galvanizadas

Las chapas perforadas galvanizadas están recubiertas para aumentar su resistencia a la corrosión, lo que las hace ideales para entornos exteriores e industriales que requieren durabilidad y longevidad.

Por qué es importante la inspección de las chapas perforadas

Chapas perforadas tienen una elevada relación superficie-borde y muchos bordes perforados en los que el grosor y la adherencia del revestimiento pueden variar más que en los paneles planos. Un grosor desigual en los bordes de los orificios, depósitos finos en el interior de pequeñas aberturas o una adherencia deficiente en los bordes perforados pueden acortar la vida útil, por lo que la inspección no es opcional en proyectos críticos. Para obtener resultados fiables, combine comprobaciones visuales sencillas con mediciones cuantitativas basadas en instrumentos.

Métodos de inspección del núcleo (cómo comprobar un revestimiento de zinc)

1. Inspección visual: primera, rápida y esencial

Empiece con una inspección visual bajo buena luz: busque un color uniforme, excesivas manchas, goteos y óxido blanco (corrosión por zinc) o óxido rojo (acero subyacente). En el caso de las chapas perforadas, preste especial atención a los bordes de perforación, los avellanados y cualquier soldadura o borde cortado. La evaluación visual es rápida pero subjetiva; utilícela para decidir dónde realizar las mediciones instrumentales.

2. Espesor del revestimiento - medidores no destructivos

Los medidores de espesor no destructivos son la norma industrial para las comprobaciones rutinarias. Dos principios físicos ampliamente utilizados son:

- Inducción magnética (medidores magnéticos) para revestimientos no magnéticos (zinc) sobre bases ferrosas; esto está cubierto por la práctica y las normas internacionales para la medición magnética. Estos medidores manuales ofrecen lecturas rápidas y son ideales para comprobaciones puntuales en una chapa perforada.

- Corrientes de Foucault Métodos de revestimiento de sustratos no ferrosos (menos habituales para el acero galvanizado, pero útiles para determinadas aleaciones).

Entre los documentos y orientaciones habituales del sector sobre los instrumentos y procedimientos que deben utilizarse se encuentran las prácticas ASTM e ISO; utilícelas para establecer la frecuencia de muestreo y los calendarios de calibración de los instrumentos.

3. Métodos destructivos o de laboratorio (cuando se necesita una estructura detallada)

Para obtener una estructura precisa de las capas, los cortes transversales metalográficos con microscopía óptica o SEM pueden mostrar la morfología del revestimiento (intermetálicos zinc-hierro, capas de difusión) y medir el espesor a nivel microestructural. Utilice métodos de laboratorio cuando la aceptación sea crítica, cuando surjan disputas o cuando los bordes de perforación necesiten un análisis detallado.

4. Controles gravimétricos y de aumento de peso (verificación de lotes)

En el caso de los lotes de chapa perforada producidos de forma continua, algunas fábricas recurren a cálculos de ganancia de peso (peso del revestimiento por área) como control complementario. Este método estima la masa media del revestimiento y es más útil para el control del proceso que para las inspecciones puntuales.

Normas pertinentes de referencia (lista abreviada)

Para especificar los procedimientos de aceptación o inspección en las órdenes de compra o los planes de control de calidad, haga referencia a normas reconocidas en lugar de a reglas ad hoc. Las normas clave son:

- ASTM A123 / A123M - requisitos generales para revestimientos galvanizados en caliente de productos de hierro y acero.

- ISO 1461 - recubrimientos galvanizados en caliente sobre hierro y acero fabricados - especificaciones y métodos de ensayo.

- ISO 2178 (método magnético) y ASTM D7091 / ASTM E376 / ASTM B499 - prácticas aceptadas para la medición no destructiva del espesor de revestimientos mediante medidores magnéticos y de corrientes de Foucault.

- ASTM B117 (niebla salina) y ensayos de corrosión relacionados - utilizados para evaluar la resistencia relativa a la corrosión en condiciones aceleradas (nota: los resultados de la niebla salina son comparativos, no predictores perfectos de la vida útil en campo).

- ASTM A780 - práctica aceptada para la reparación de zonas dañadas o no recubiertas de revestimientos galvanizados en caliente.

Consulte la cláusula específica de cada norma para conocer los planes de muestreo, los valores mínimos de espesor/peso del revestimiento y las condiciones de superficie admisibles. En el caso de los productos perforados, muchas especificaciones exigen una atención especial a la continuidad del revestimiento en los orificios y bordes perforados.

Plan práctico de inspección de chapas galvanizadas perforadas (paso a paso)

- Plan de muestreo de aceptación

- Acordar contractualmente la frecuencia de muestreo y los límites de aceptación (por ejemplo, una lectura por X pies cuadrados o una lectura en cada lote). Para pedidos pequeños, 100% controles visuales + puntuales del espesor; para lotes grandes, muestreo basado en estadísticas según las directrices ASTM/ISO.

- Criterios visuales de aprobado/no aprobado

- El acero desnudo no debe ser visible, no debe haber corridas excesivas ni incrustaciones adheridas; la oxidación blanca localizada puede ser aceptable en función de las especificaciones; registre y fotografíe cualquier anomalía.

- Medición del espesor

- Utilice medidores magnéticos de espesor calibrados (guía ISO 2178 / ASTM D7091). Mida en varios puntos: campo plano, cerca de los centros de los orificios perforados y en el borde perforado. Registre el espesor mínimo/máximo/promedio y compárelo con el espesor mínimo especificado o el peso del revestimiento.

- Comprobación de bordes y aperturas

- Las aberturas pequeñas y los bordes de las babosas suelen recibir capas más finas. Si los orificios son pequeños (<3 mm) o numerosos, añada controles adicionales en el interior de las aberturas o especifique un grosor mínimo en los bordes en el contrato. Utilice la microscopía para la resolución de conflictos.

- Pruebas de corrosión (si son necesarias)

- Para aplicaciones de ingeniería o marinas, se requieren ensayos de corrosión por niebla salina (ASTM B117) o cíclica; asegúrese de que el método de ensayo y las horas de exposición se acuerdan de antemano porque los resultados dependen en gran medida del protocolo de ensayo.

- Reparación y aceptación de las zonas dañadas

- Si se encuentran puntos desnudos o daños, seguir los métodos ASTM A780 (pintura rica en zinc, soldadura de zinc o metalizado) y volver a medir el espesor en las zonas reparadas. Acordar los límites para el tamaño de la zona reparada y el método antes de la aceptación.

Errores comunes y cómo evitarlos

- Suponiendo que las normas para pantallas planas se apliquen sin ajustes. Las chapas perforadas se comportan de forma diferente: especifique controles adicionales en los bordes/agujeros interiores.

- Planes de muestreo deficientes. Demasiadas pocas mediciones pasan por alto puntos delgados locales; utilice una mezcla de muestreo visual e instrumental.

- Equipos no calibrados u operarios sin formación. La precisión de la medición depende de la calibración, la selección de la sonda y la técnica: documente las fechas de calibración y la formación del operario.

- Excesiva dependencia de la niebla salina. La niebla salina es útil para realizar pruebas comparativas, pero no es un predictor garantizado de la vida útil; utilícela junto con los datos de exposición al mundo real siempre que sea posible.

Comprobaciones finales antes del envío

- Confirme los certificados de calibración de los instrumentos y adjunte los registros de medición.

- Registro fotográfico de paneles representativos (incluya primeros planos de los bordes de los orificios).

- Confirmar los trabajos de reparación necesarios y el método utilizado.

- Emitir un informe de inspección con el espesor mínimo/máximo/medio del revestimiento y el mapa de muestreo.

Resumen (conclusiones rápidas)

- Utilice un enfoque combinado: inspección visual + comprobaciones de espesor magnéticas/de corrientes de Foucault + análisis de laboratorio cuando sea necesario.

- Referencia a normas reconocidas internacionalmente en los contratos (ASTM A123, ISO 1461, ISO 2178, ASTM D7091, ASTM B117, ASTM A780).

- En el caso de las chapas perforadas, añada controles específicos en los bordes de los orificios y en el interior de las aberturas, que suelen ser los puntos débiles.

¿Está listo para inspeccionar o especificar pruebas?

Si desea una lista de comprobación de inspección sencilla o una cláusula de pedido editable adaptada a su tamaño de chapa perforada, patrón de orificios y entorno (interior o costero), puedo redactarle una. Para avanzar, envíe por correo electrónico sus especificaciones técnicas (material, grosor, tamaño de los orificios, entorno de servicio previsto) a info@perfsheet.com - utilice esa dirección para solicitar presupuestos, planos de inspección o pedidos de muestras.

Referencias y lecturas complementarias (selección): ASTM A123/A123M; ISO 1461; ISO 2178; ASTM D7091; ASTM B117; ASTM A780; notas técnicas de la Asociación Americana de Galvanizadores.