亜鉛メッキ有孔金属板 は、その強度と耐食性から、建築、工業用ろ過、HVAC、屋外備品などに広く使用されている。しかし、優れた亜鉛めっきは、正しく塗布され、正しい検査方法で検証されて初めてその性能を発揮します。この記事では、バイヤー、仕様担当者、QCチーム向けに、穴あきシートに特化した実践的な検査技術、関連する国際規格、受け入れのヒントについて解説します。

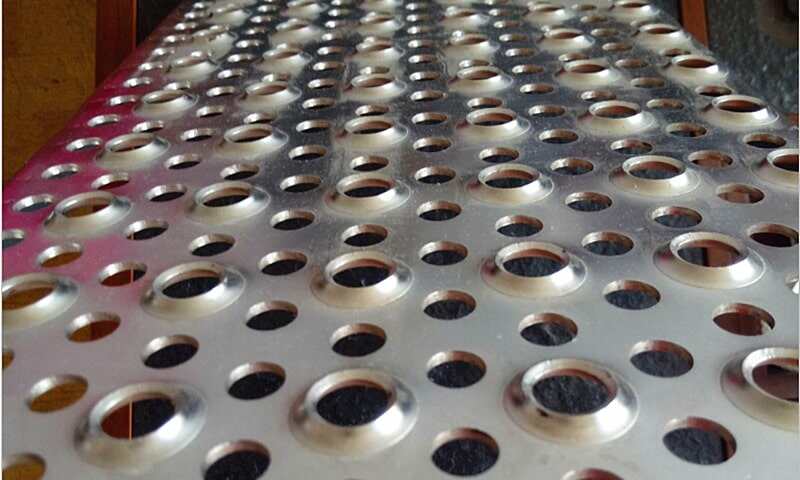

亜鉛メッキ穴あき金属板

亜鉛めっきパンチングメタルシートは、耐食性を高めるコーティングが施されており、耐久性と長寿命を必要とする屋外および産業環境に最適です。

穴あきシートの検査が重要な理由

ミシン目シート は、表面とエッジの比率が高く、ミシン目のエッジが多いため、コーティングの厚みや接着性がフラットパネルよりも変化しやすい。穴のエッジの不均一な厚み、小さな開口部の内側の薄い付着物、または打ち抜かれたエッジの不十分な付着は、耐用年数を短くする可能性があるため、重要なプロジェクトでは検査はオプションではありません。信頼性の高い結果を得るには、簡単な目視検査と定量的な機器による測定を組み合わせてください。

コアの検査方法(亜鉛コーティングの検査方法)

1.目視検査 - まず、素早く、そして不可欠

均一な色、過度な斑点や裸地、水滴、白錆(亜鉛腐食)または赤錆(下地鋼)の有無を確認する。パンチングシートの場合は、パンチングエッジ、カウンターシンク、溶接部やカットエッジに特に注意する。目視による評価は迅速だが主観的である。

2.コーティングの厚さ - 非破壊ゲージ

非破壊式肉厚計は、日常点検の業界標準です。広く使用されている2つの物理的原理があります:

- 磁気誘導(磁気ゲージ) 鉄ベース上の非磁性コーティング(亜鉛)用。これは、磁気測定に関する国際的な慣行と規格でカバーされています。このハンドヘルド型ゲージは測定値が速く、ミシン目シート全体の抜き取り検査に最適です。

- 渦電流 非鉄基材へのコーティング方法(亜鉛めっき鋼板ではあまり一般的ではないが、特定の合金には有効)。

どの機器と手順を使用するかについての一般的な業界文書やガイダンスには、ASTMやISOの慣行が含まれる。サンプリング頻度や機器の校正スケジュールを設定するには、これらを使用する。

3.破壊的または実験的方法(詳細な構造が必要な場合)

正確な層構造については、光学顕微鏡またはSEMによる金属組織断面図でコーティングの形態(亜鉛-鉄金属間化合物、拡散層)を示し、微細構造レベルで厚さを測定することができます。検収が重要な場合、係争が発生した場合、穿孔エッジの詳細な分析が必要な場合は、ラボ法を使用します。

4.重量測定および重量増加チェック(バッチ検証)

連続的に生産される穴あきシートのバッチでは、補完的なチェックとして、重量増加計算(面積あたりのコーティング重量)に頼る工場もある。この方法は、平均的なコーティングの質量を推定するもので、抜き取り検査よりもむしろ工程管理に最も有効である。

参照すべき関連規格(ショートリスト)

発注書やQC計画に受入手順や検査手順を明記する場合は、その場限りの規則ではなく、公認の規格を参照する。主な規格は以下の通り:

- A123 / A123M - 鉄鋼製品の溶融亜鉛メッキ塗装に関する一般要求事項。

- ISO 1461 - 加工鉄及び鋼の溶融亜鉛めっき皮膜-仕様及び試験方法。

- ISO 2178 (磁気方式)と アストム D7091 / アストム E376 / アストム B499 - 磁気ゲージおよび渦電流ゲージを使用した非破壊膜厚測定の慣行。

- ASTM B117 (塩水噴霧)および関連する腐食試験 - 加速条件下での相対的な耐食性を評価するために使用される(注:塩水噴霧の結果は比較であり、現場での寿命を完全に予測するものではない)。

- ASTM A780 - 溶融亜鉛めっき皮膜の損傷部分または未塗装部分の補修に関する一般的慣行。

サンプリング計画、塗膜の厚さ/重量の最小値、許容される表面状態については、各規格の条項を参照のこと。穴あき製品の場合、多くの規格では、穴やパンチングエッジでの塗膜の連続性に特に注意を払うよう求めています。

有孔亜鉛メッキ鋼板の実践的検査計画(ステップ・バイ・ステップ)

- 受入サンプリング計画

- サンプリング頻度と許容限度(例えば、X平方フィートにつき1回の読み取り、またはロットごとに1回の読み取り)について契約で合意すること。小ロットの場合は、100%目視+スポット厚さチェック、大ロットの場合は、ASTM/ISOガイダンスに基づく統計的サンプリング。

- 視覚的合否基準

- 剥き出しの鋼材が見えないこと、過度の流れがないこと、付着スケールがないこと。仕様によっては、局所的な白錆は許容される場合がある。

- 厚み測定

- 校正済み磁気厚さ計(ISO 2178 / ASTM D7091ガイダンス)を使用する。平坦な場所、パンチ穴の中心付近、パンチエッジなど、複数の箇所で測定する。最小/最大/平均を記録し、指定された最小厚さまたはコーティング重量と比較する。

- エッジと絞りのチェック

- 小さな開口部やスラッグエッジには、薄いコートを塗ることが多い。穴が小さい(<3 mm)、または多い場合は、開口部の内側にチェックを追加するか、契約書にエッジの最小厚さを指定する。紛争解決のために顕微鏡検査を利用する。

- 腐食試験(必要な場合)

- 工業用途や海洋用途の場合は、塩水噴霧試験(ASTM B117)または複合サイクル腐食試験が必要である。結果は試験プロトコルに大きく依存するため、試験方法と暴露時間について事前に合意しておくこと。

- 損傷箇所の修復と受け入れ

- 裸の箇所や損傷が見つかった場合は、ASTM A780の方法(ジンクリッチペイント、ジンクハンダ、メタライジング)に従い、補修箇所の厚さを再測定する。受入れ前に、補修領域のサイズと補修方法の制限について合意すること。

よくある落とし穴とその回避方法

- フラットパネル規格が調整なしで適用されると仮定した場合。 ミシン目入りのシートは、エッジ/内穴のチェックを追加してください。

- サンプリング計画の不備。 測定回数が少なすぎると、局所的な薄いスポットを見逃す。

- 校正されていない機器または訓練されていないオペレーター。 測定精度は、校正、プローブの選択、および技術に依存する。

- 塩水噴霧だけに頼りすぎている。 塩水噴霧は比較試験には有用だが、耐用年数を保証するものではない。

出荷前の最終チェック

- 機器の校正証明書を確認し、測定ログを添付する。

- 代表的なパネルの写真記録(穴の縁のクローズアップを含む)。

- 必要な修理とその方法を確認する。

- 最小/最大/平均膜厚とサンプリングマップを記載した検査報告書を発行する。

まとめ(簡単な要点)

- 目視検査+磁気/渦電流による厚み検査+必要に応じてラボ分析、という複合的なアプローチを用いる。

- 契約において国際的に認められた規格(ASTM A123、ISO 1461、ISO 2178、ASTM D7091、ASTM B117、ASTM A780)を参照すること。

- ミシン目のあるシートの場合、穴の縁と開口部の内側に的を絞ったチェックを加える。

検査やテストを指定する準備はできていますか?

簡単な検査チェックリストや、穴あきシートのサイズ、穴のパターン、環境(屋内か沿岸か)に合わせた編集可能なPO条項が必要であれば、作成いたします。技術仕様書(材質、厚さ、穴の大きさ、使用環境など)を下記までお送りください。 info@perfsheet.com - 見積書、検査計画書、サンプル注文にはその住所を使用してください。

参考文献と参考文献(抜粋): ASTM A123/A123M; ISO 1461; ISO 2178; ASTM D7091; ASTM B117; ASTM A780; American Galvanizers Association テクニカルノート。