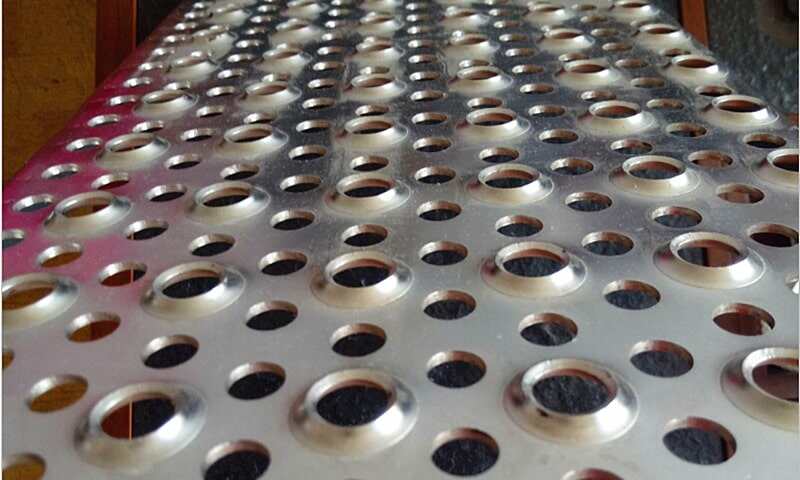

Ocynkowane blachy perforowane są szeroko stosowane w architekturze, filtracji przemysłowej, HVAC i osprzęcie zewnętrznym ze względu na ich wytrzymałość i odporność na korozję. Jednak dobra powłoka cynkowa działa tylko wtedy, gdy jest prawidłowo nałożona i zweryfikowana za pomocą odpowiednich metod kontroli. Niniejszy artykuł przeprowadzi nabywców, specyfikatorów i zespoły kontroli jakości przez praktyczne techniki kontroli, odpowiednie normy międzynarodowe i wskazówki dotyczące akceptacji dostosowane specjalnie do blach perforowanych.

Ocynkowane blachy perforowane

Ocynkowane blachy perforowane są powlekane w celu zwiększenia odporności na korozję, dzięki czemu idealnie nadają się do zastosowań zewnętrznych i przemysłowych, które wymagają trwałości i długowieczności.

Dlaczego kontrola ma znaczenie w przypadku blach perforowanych

Arkusze perforowane mają wysoki stosunek powierzchni do krawędzi i wiele krawędzi perforacji, gdzie grubość powłoki i przyczepność mogą się różnić bardziej niż w przypadku płaskich paneli. Nierówna grubość na krawędziach otworów, cienkie osady wewnątrz małych otworów lub słaba przyczepność na perforowanych krawędziach mogą skrócić żywotność - dlatego kontrola nie jest opcjonalna w przypadku krytycznych projektów. Aby uzyskać wiarygodne wyniki, należy połączyć proste kontrole wizualne z ilościowymi pomiarami za pomocą przyrządów.

Metody kontroli rdzenia (jak sprawdzić powłokę cynkową)

1. Kontrola wzrokowa - pierwsza, szybka i niezbędna

Rozpocznij od fachowej inspekcji wizualnej przy dobrym oświetleniu: szukaj jednolitego koloru, nadmiernych plam lub gołych miejsc, zacieków i białej rdzy (korozja cynku) lub czerwonej rdzy (stal pod spodem). W przypadku blach perforowanych należy zwrócić szczególną uwagę na krawędzie perforacji, pogłębienia i wszelkie spawy lub krawędzie cięcia. Ocena wizualna jest szybka, ale subiektywna; użyj jej, aby zdecydować, gdzie wykonać pomiary instrumentem.

2. Grubość powłoki - mierniki nieniszczące

Nieniszczące mierniki grubości są branżowym standardem rutynowych kontroli. Dwie powszechnie stosowane zasady fizyczne to:

- Indukcja magnetyczna (mierniki magnetyczne) dla powłok niemagnetycznych (cynk) na podłożach żelaznych; jest to objęte międzynarodową praktyką i normami dotyczącymi pomiarów magnetycznych. Te ręczne mierniki zapewniają szybkie odczyty i są idealne do kontroli punktowych na perforowanym arkuszu.

- Prąd wirowy metody nakładania powłok na podłoża nieżelazne (mniej powszechne w przypadku stali ocynkowanej, ale przydatne w przypadku niektórych stopów).

Wspólne dokumenty branżowe i wytyczne dotyczące stosowanych przyrządów i procedur obejmują praktyki ASTM i ISO; użyj ich do ustalenia częstotliwości próbkowania i harmonogramów kalibracji przyrządów.

3. Metody destrukcyjne lub laboratoryjne (gdy potrzebna jest szczegółowa struktura)

W celu uzyskania dokładnej struktury warstwy, przekroje metalograficzne pod mikroskopem optycznym lub SEM mogą pokazać morfologię powłoki (międzymetale cynk-żelazo, warstwy dyfuzyjne) i zmierzyć grubość na poziomie mikrostrukturalnym. Stosuj metody laboratoryjne, gdy akceptacja jest krytyczna, gdy pojawiają się spory lub gdy krawędzie perforacji wymagają szczegółowej analizy.

4. Kontrole grawimetryczne i przyrostu masy (weryfikacja partii)

W przypadku partii blachy perforowanej produkowanej w sposób ciągły, niektóre fabryki polegają na obliczeniach przyrostu masy (masa powłoki na powierzchnię) jako dodatkowej kontroli. Podejście to szacuje średnią masę powłoki i jest najbardziej przydatne do kontroli procesu, a nie do kontroli wyrywkowych.

Odpowiednie normy, do których można się odnieść (krótka lista)

Aby określić procedury akceptacji lub kontroli w zamówieniach zakupu lub planach kontroli jakości, należy odwoływać się do uznanych standardów, a nie do zasad ad hoc. Kluczowe standardy obejmują:

- ASTM A123 / A123M - ogólne wymagania dotyczące powłok cynkowanych ogniowo na produktach z żelaza i stali.

- ISO 1461 - Powłoki cynkowane ogniowo na wyrobach z żelaza i stali - specyfikacje i metody badań.

- ISO 2178 (metoda magnetyczna) i ASTM D7091 / ASTM E376 / ASTM B499 - przyjęte praktyki w zakresie nieniszczących pomiarów grubości powłok przy użyciu mierników magnetycznych i wiroprądowych.

- ASTM B117 (mgła solna) i powiązane testy korozyjne - stosowane do oceny względnej odporności na korozję w przyspieszonych warunkach (uwaga: wyniki mgły solnej mają charakter porównawczy, nie są idealnymi predyktorami żywotności w terenie).

- ASTM A780 - przyjęta praktyka naprawy uszkodzonych lub niepokrytych obszarów powłok cynkowanych ogniowo.

Plany próbkowania, minimalne wartości grubości/wagi powłoki i dopuszczalne warunki powierzchni można znaleźć w konkretnych klauzulach każdej normy. W przypadku produktów perforowanych wiele specyfikacji wymaga zwrócenia szczególnej uwagi na ciągłość powłoki przy otworach i dziurkowanych krawędziach.

Praktyczny plan kontroli perforowanych blach ocynkowanych (krok po kroku)

- Plan pobierania próbek akceptacyjnych

- Uzgodnij w umowie częstotliwość pobierania próbek i limity akceptacji (np. jeden odczyt na X stóp kwadratowych lub jeden odczyt w każdej partii). W przypadku małych zamówień, 100% wizualne + punktowe kontrole grubości; w przypadku dużych partii, statystyczne pobieranie próbek zgodnie z wytycznymi ASTM/ISO.

- Wizualne kryteria zaliczenia/niezaliczenia

- Brak widocznej gołej stali, brak nadmiernych zacieków, brak przylegającej zgorzeliny; miejscowa biała rdza może być dopuszczalna w zależności od specyfikacji - zapisz i sfotografuj wszelkie anomalie.

- Pomiary grubości

- Używaj skalibrowanych magnetycznych mierników grubości (wytyczne ISO 2178 / ASTM D7091). Dokonaj pomiaru w wielu punktach: na płaskiej powierzchni, w pobliżu środka wykrawanego otworu i na wykrawanej krawędzi. Zapisz wartość minimalną/maksymalną/średnią i porównaj z określoną minimalną grubością lub masą powłoki.

- Kontrola krawędzi i przysłony

- Małe otwory i krawędzie ślimaków często mają cieńsze powłoki. Jeśli otwory są małe (<3 mm) lub jest ich wiele, należy dodać dodatkowe kontrole wewnątrz otworów lub określić minimalną grubość na krawędziach w umowie. Użyj mikroskopii do rozstrzygania sporów.

- Testy korozyjne (jeśli wymagane)

- W przypadku zastosowań inżynieryjnych lub morskich wymagane są testy w mgle solnej (ASTM B117) lub cykliczne testy korozyjne; upewnij się, że metoda testowa i godziny ekspozycji zostały wcześniej uzgodnione, ponieważ wyniki w dużej mierze zależą od protokołu testu.

- Naprawa i odbiór uszkodzonych obszarów

- W przypadku stwierdzenia nieosłoniętych miejsc lub uszkodzeń, należy postępować zgodnie z metodami ASTM A780 (farba bogata w cynk, lut cynkowy lub metalizacja) i ponownie zmierzyć grubość w naprawionych strefach. Uzgodnij limity wielkości obszaru naprawy i metody przed odbiorem.

Najczęstsze pułapki i sposoby ich uniknięcia

- Zakładając, że standardy dotyczące płaskich paneli mają zastosowanie bez zmian. Arkusze perforowane zachowują się inaczej - należy określić dodatkowe kontrole krawędzi/otworów wewnętrznych.

- Złe plany pobierania próbek. Zbyt mała liczba pomiarów pomija lokalne cienkie plamy; użyj kombinacji próbkowania wizualnego i instrumentalnego.

- Nieskalibrowany sprzęt lub nieprzeszkoleni operatorzy. Dokładność pomiaru zależy od kalibracji, wyboru sondy i techniki - udokumentuj daty kalibracji i szkolenia operatora.

- Nadmierne poleganie wyłącznie na mgle solnej. Mgła solna jest przydatna do testów porównawczych, ale nie gwarantuje przewidywanej żywotności w terenie; w miarę możliwości należy jej używać wraz z danymi dotyczącymi narażenia w warunkach rzeczywistych.

Końcowe kontrole przed wysyłką

- Potwierdź certyfikaty kalibracji przyrządu i dołącz dzienniki pomiarów.

- Zdjęcia reprezentatywnych paneli (w tym zbliżenia krawędzi otworów).

- Potwierdź wszelkie wymagane prace naprawcze i zastosowaną metodę.

- Wydanie raportu z inspekcji zawierającego minimalną/maksymalną/średnią grubość powłoki i mapę próbkowania.

Podsumowanie (szybkie wnioski)

- Stosuj podejście łączone: inspekcja wizualna + kontrola grubości metodą magnetyczną/prądów wirowych + w razie potrzeby analiza laboratoryjna.

- Odniesienie do uznanych międzynarodowych standardów w umowach (ASTM A123, ISO 1461, ISO 2178, ASTM D7091, ASTM B117, ASTM A780).

- W przypadku arkuszy perforowanych należy dodać ukierunkowane kontrole na krawędziach otworów i wewnątrz otworów - są to zwykle słabe punkty.

Gotowy do inspekcji lub określenia testów?

Jeśli potrzebujesz prostej listy kontrolnej lub edytowalnej klauzuli PO dostosowanej do rozmiaru blachy perforowanej, wzoru otworów i środowiska (wewnątrz lub na wybrzeżu), mogę ją dla Ciebie przygotować. Aby przejść dalej, wyślij swoją specyfikację techniczną (materiał, grubość, rozmiar otworów, zamierzone środowisko pracy) na adres e-mail info@perfsheet.com - należy używać tego adresu do składania ofert, planów inspekcji lub przykładowych zamówień.

Referencje i dalsze lektury (wybrane): ASTM A123/A123M; ISO 1461; ISO 2178; ASTM D7091; ASTM B117; ASTM A780; Uwagi techniczne Amerykańskiego Stowarzyszenia Galwanizatorów.