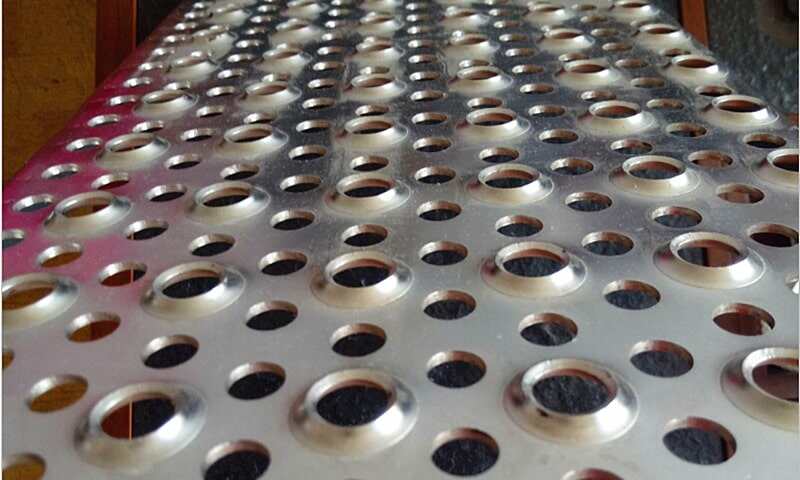

Оцинкованные перфорированные металлические листы широко используются в архитектуре, промышленной фильтрации, HVAC и наружных светильниках благодаря своей прочности и коррозионной стойкости. Но хорошее цинковое покрытие работает только в том случае, если оно правильно нанесено и проверено с помощью правильных методов контроля. В этой статье покупатели, спецификаторы и группы контроля качества знакомятся с практическими методами контроля, соответствующими международными стандартами и советами по приемке, специально разработанными для перфорированных листов.

Оцинкованные перфорированные металлические листы

Оцинкованные перфорированные металлические листы имеют покрытие, обеспечивающее повышенную коррозионную стойкость, что делает их идеальными для использования на открытом воздухе и в промышленных условиях, где требуется прочность и долговечность.

Почему контроль имеет значение для перфорированных листов

Перфорированные листы имеют высокое соотношение поверхности к кромке и множество перфорационных кромок, где толщина покрытия и адгезия могут отличаться сильнее, чем на плоских панелях. Неравномерная толщина на краях отверстий, тонкие отложения внутри небольших отверстий или плохая адгезия на перфорированных краях могут сократить срок службы, поэтому проверка не является необязательной для критически важных проектов. Для получения надежных результатов сочетайте простой визуальный контроль с количественными инструментальными измерениями.

Методы проверки сердцевины (как проверить цинковое покрытие)

1. Визуальный осмотр - первый, быстрый и важный

Начните с тщательного визуального осмотра при хорошем освещении: обратите внимание на однородность цвета, наличие чрезмерных углов или оголенных участков, потеков или капель, а также белой ржавчины (коррозия цинка) или красной ржавчины (коррозия стали). Для перфорированных листов обратите особое внимание на края перфорации, зенковки, любые сварные швы или обрезанные края. Визуальная оценка быстрая, но субъективная; используйте ее, чтобы решить, где проводить инструментальные измерения.

2. Толщина покрытия - неразрушающие измерительные приборы

Неразрушающие толщиномеры являются промышленным стандартом для рутинных проверок. Широко используются два физических принципа:

- Магнитная индукция (магнитные датчики) для немагнитных покрытий (цинк) на черных основаниях; это регулируется международной практикой и стандартами магнитных измерений. Эти ручные измерительные приборы дают быстрые показания и идеально подходят для выборочной проверки перфорированного листа.

- Вихревые токи методы нанесения покрытий на цветные подложки (менее распространены для оцинкованной стали, но полезны для некоторых сплавов).

Общепринятые отраслевые документы и руководства по выбору приборов и процедур включают в себя практику ASTM и ISO; используйте их для определения частоты отбора проб и графиков калибровки приборов.

3. Деструктивные или лабораторные методы (когда вам нужна детальная структура)

Для точного определения структуры слоев металлографические сечения под оптической микроскопией или SEM могут показать морфологию покрытия (интерметаллиды цинк-железо, диффузионные слои) и измерить толщину на микроструктурном уровне. Используйте лабораторные методы, когда приемка критически важна, когда возникают споры или когда кромки перфорации требуют детального анализа.

4. Гравиметрический контроль и контроль увеличения веса (проверка партии)

Для партий перфорированного листа, производимых непрерывно, некоторые заводы в качестве дополнительной проверки используют расчеты по увеличению веса (вес покрытия на площадь). Этот подход позволяет оценить среднюю массу покрытия и наиболее полезен для контроля технологического процесса, а не для выборочных проверок.

Соответствующие стандарты для ссылки (краткий список)

Чтобы указать процедуры приемки или проверки в заказах на поставку или планах контроля качества, ссылайтесь на признанные стандарты, а не на специальные правила. К ключевым стандартам относятся:

- ASTM A123 / A123M - общие требования к горячеоцинкованным покрытиям на железных и стальных изделиях.

- ISO 1461 - горячеоцинкованные покрытия на железе и стали - технические условия и методы испытаний.

- ISO 2178 (магнитный метод) и ASTM D7091 / ASTM E376 / ASTM B499 - принятая практика неразрушающего измерения толщины покрытия с помощью магнитных и вихретоковых датчиков.

- ASTM B117 (соляной туман) и соответствующие коррозионные испытания - используются для оценки относительной коррозионной стойкости в ускоренных условиях (примечание: результаты соляного тумана являются сравнительными, а не идеальным прогнозом срока службы в полевых условиях).

- ASTM A780 - общепринятая практика ремонта поврежденных или непокрытых участков горячеоцинкованных покрытий.

Планы отбора образцов, минимальные значения толщины/веса покрытия и допустимые состояния поверхности см. в конкретном пункте каждого стандарта. Для перфорированных изделий многие технические условия требуют особого внимания к целостности покрытия в отверстиях и перфорированных краях.

Практический план проверки перфорированных оцинкованных листов (шаг за шагом)

- План отбора приемочных образцов

- Согласуйте в контракте частоту отбора образцов и пределы приемки (например, одно показание на X кв. футов или одно показание на каждую партию). Для небольших заказов - 100% визуальный + выборочный контроль толщины; для крупных партий - статистический отбор образцов в соответствии с руководством ASTM/ISO.

- Визуальные критерии прохождения/непрохождения

- Не должно быть видно голой стали, не должно быть чрезмерных потеков, не должно быть налипшей окалины; локальная белая ржавчина может быть допустима в зависимости от спецификации - регистрируйте и фотографируйте любые аномалии.

- Измерения толщины

- Используйте калиброванные магнитные толщиномеры (руководство ISO 2178 / ASTM D7091). Измерения проводите в нескольких точках: в ровном поле, вблизи центров пробитых отверстий и на пробитой кромке. Запишите минимальное/максимальное/среднее значение и сравните с указанной минимальной толщиной или весом покрытия.

- Проверка краев и диафрагмы

- Для небольших проемов и краев часто используются более тонкие слои. Если отверстия маленькие (<3 мм) или их много, добавьте дополнительные проверки внутри отверстий или укажите в контракте минимальную толщину на краях. Используйте микроскопию для разрешения споров.

- Коррозионные испытания (при необходимости)

- Для применения в инженерных или морских условиях необходимо провести испытания на солевой аэрозоль (ASTM B117) или циклическую коррозию; убедитесь, что метод испытания и время воздействия согласованы заранее, поскольку результаты сильно зависят от протокола испытания.

- Ремонт и приемка поврежденных участков

- Если обнаружены оголенные участки или повреждения, следуйте методам ASTM A780 (краска с высоким содержанием цинка, цинковый припой или металлизация) и повторно измерьте толщину в отремонтированных зонах. Перед приемкой согласуйте предельные размеры и метод ремонта.

Распространенные подводные камни и как их избежать

- Предполагается, что стандарты плоских панелей применяются без изменений. Перфорированные листы ведут себя по-другому - указывайте дополнительные проверки краев/внутренних отверстий.

- Плохие планы отбора проб. Слишком малое количество измерений позволяет пропустить локальные тонкие участки; используйте сочетание визуального и инструментального отбора проб.

- Некалиброванное оборудование или необученные операторы. Точность измерений зависит от калибровки, выбора зонда и техники - документируйте даты калибровки и обучение оператора.

- Чрезмерное использование только соляного раствора. Солевой туман полезен для сравнительных испытаний, но не является гарантированным прогнозом срока службы; по возможности используйте его наряду с данными о реальном воздействии.

Окончательная проверка перед отправкой

- Подтвердите сертификаты калибровки приборов и приложите журналы измерений.

- Фотография репрезентативных панелей (включая крупные планы краев отверстий).

- Подтвердите все необходимые ремонтные работы и используемый метод.

- Выдача отчета о проверке с указанием минимальной/максимальной/средней толщины покрытия и карты отбора проб.

Резюме (краткие выводы)

- Используйте комбинированный подход: визуальный осмотр + магнитный/вихретоковый контроль толщины + лабораторный анализ при необходимости.

- Ссылайтесь на международно признанные стандарты в контрактах (ASTM A123, ISO 1461, ISO 2178, ASTM D7091, ASTM B117, ASTM A780).

- Для перфорированных листов добавьте целевые проверки краев отверстий и внутренних отверстий - это обычные слабые места.

Готовы к проверке или проведению испытаний?

Если вам нужен простой контрольный список проверок или редактируемое положение о поставках, составленное с учетом размера перфорированного листа, расположения отверстий и условий эксплуатации (в помещении или на побережье), я могу составить его для вас. Чтобы продвинуться вперед, отправьте свои технические спецификации (материал, толщина, размер отверстий, предполагаемая среда эксплуатации) по адресу info@perfsheet.com - используйте этот адрес для получения предложений, планов проверки или заказов на образцы.

Ссылки и дополнительное чтение (избранное): ASTM A123/A123M; ISO 1461; ISO 2178; ASTM D7091; ASTM B117; ASTM A780; технические указания Американской ассоциации гальванизаторов.