Galvaniserad perforerad metallplåt används ofta inom arkitektur, industriell filtrering, HVAC och utomhusarmaturer på grund av sin styrka och korrosionsbeständighet. Men en bra zinkbeläggning fungerar bara om den appliceras på rätt sätt och verifieras med rätt inspektionsmetoder. I den här artikeln går vi igenom praktiska inspektionstekniker, relevanta internationella standarder och acceptanstips som är särskilt anpassade för perforerad plåt för inköpare, kravställare och QC-team.

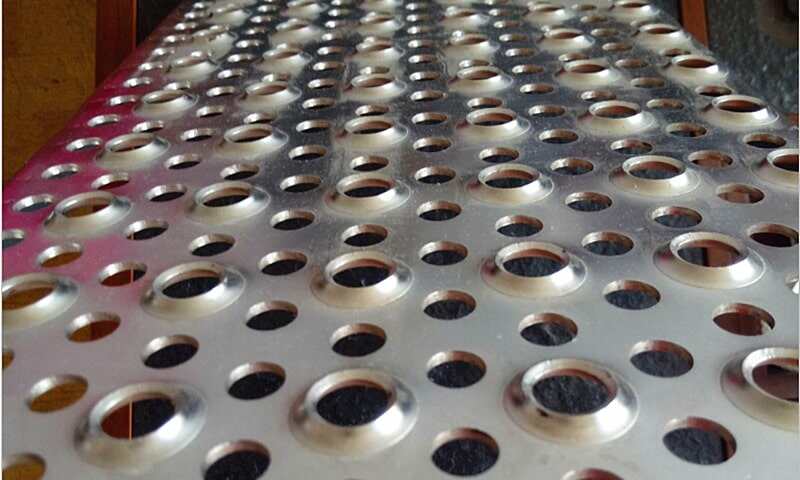

Galvaniserad perforerad metallplåt

Galvaniserade perforerade metallplåtar är belagda för förbättrad korrosionsbeständighet, vilket gör dem idealiska för utomhus- och industrimiljöer som kräver hållbarhet och lång livslängd.

Varför är inspektion viktigt för perforerad plåt?

Perforerade ark har ett högt förhållande mellan yta och kant och många perforeringskanter där beläggningens tjocklek och vidhäftning kan variera mer än på platta paneler. Ojämn tjocklek vid hålkanter, tunna beläggningar inuti små öppningar eller dålig vidhäftning vid stansade kanter kan förkorta livslängden - så inspektion är inte valfritt för kritiska projekt. För att få tillförlitliga resultat bör du kombinera enkla visuella kontroller med kvantitativa, instrumentbaserade mätningar.

Metoder för kärnkontroll (hur man kontrollerar en zinkbeläggning)

1. Visuell inspektion - först, snabbt och viktigt

Börja med en visuell inspektion i bra ljus: leta efter enhetlig färg, överdriven spräcklighet eller kala fläckar, rännor eller droppar samt vitrost (zinkkorrosion) eller rödrost (underliggande stål). För perforerad plåt ska du ägna särskild uppmärksamhet åt perforeringskanter, försänkningar och eventuella svetsar eller skurna kanter. Visuell bedömning är snabb men subjektiv; använd den för att bestämma var du ska göra instrumentmätningar.

2. Beläggningens tjocklek - icke-förstörande mätare

Icke-destruktiva tjockleksmätare är industristandard för rutinkontroller. Två allmänt använda fysiska principer är:

- Magnetisk induktion (magnetiska mätare) för icke-magnetiska beläggningar (zink) på järnbaser; detta täcks av internationella metoder och standarder för magnetisk mätning. Dessa handhållna mätare ger snabba avläsningar och är idealiska för stickprovskontroller över ett perforerat ark.

- Virvelström metoder för beläggningar på icke-järnhaltiga substrat (mindre vanligt för galvaniserat stål men användbart för vissa legeringar).

Vanliga branschdokument och riktlinjer för vilka instrument och procedurer som ska användas är ASTM- och ISO-metoder; använd dem för att fastställa provtagningsfrekvens och kalibreringsplaner för instrumenten.

3. Destruktiva metoder eller labbmetoder (när du behöver detaljerad struktur)

För exakt skiktstruktur kan metallografiska tvärsnitt under optisk mikroskopi eller SEM visa beläggningens morfologi (intermetalliska zink-järnskikt, diffusionsskikt) och mäta tjockleken på mikrostrukturell nivå. Använd laboratoriemetoder när godkännandet är kritiskt, när tvister uppstår eller när perforeringskanter behöver analyseras i detalj.

4. Gravimetriska kontroller och viktökningskontroller (batchkontroll)

För partier av perforerad plåt som produceras kontinuerligt förlitar sig vissa fabriker på viktökningsberäkningar (beläggningsvikt per yta) som en kompletterande kontroll. Denna metod uppskattar den genomsnittliga beläggningsmassan och är mest användbar för processkontroll snarare än för stickprovskontroller.

Relevanta standarder att hänvisa till (kortfattad lista)

För att specificera godkännande- eller inspektionsförfaranden i inköpsorder eller QC-planer, hänvisa till erkända standarder snarare än ad hoc-regler. Viktiga standarder inkluderar:

- ASTM A123 / A123M - allmänna krav för varmförzinkade ytskikt på järn- och stålprodukter.

- ISO 1461 - varmförzinkade ytskikt på järn- och stålprodukter - specifikationer och provningsmetoder.

- ISO 2178 (magnetisk metod) och ASTM D7091 / ASTM E376 / ASTM B499 - accepterade metoder för oförstörande mätning av beläggningstjocklek med magnetiska mätare och virvelströmsmätare.

- ASTM B117 (saltspray) och relaterade korrosionstester - används för att utvärdera relativ korrosionsbeständighet under accelererade förhållanden (observera: resultaten från saltspray är jämförande och inte perfekta för att förutsäga livslängden i fält).

- ASTM A780 - vedertagen praxis för reparation av skadade eller obehandlade områden på varmförzinkade beläggningar.

Se den specifika klausulen i varje standard för provtagningsplaner, minimivärden för beläggningens tjocklek/vikt och tillåtna ytförhållanden. För perforerade produkter kräver många specifikationer extra uppmärksamhet på beläggningens kontinuitet vid hål och stansade kanter.

Praktisk inspektionsplan för perforerad galvaniserad plåt (steg för steg)

- Provtagningsplan för acceptans

- Avtala om provtagningsfrekvens och acceptansgränser (t.ex. en avläsning per X sq. ft. eller en avläsning vid varje parti). För små beställningar, 100% visuell kontroll + stickprovskontroll av tjocklek; för stora partier, statistiskt baserad provtagning enligt ASTM/ISO riktlinjer.

- Visuella kriterier för godkänt/underkänt

- Inget blankt stål synligt, inga överdrivna löpningar, ingen vidhäftande beläggning; lokal vitrost kan vara godtagbar beroende på specifikation - registrera och fotografera alla avvikelser.

- Mätning av tjocklek

- Använd kalibrerade magnetiska tjockleksmätare (ISO 2178 / ASTM D7091 vägledning). Mät på flera punkter: plant fält, nära stanshålens centrum och på den stansade kanten. Registrera min/max/medelvärde och jämför med den specificerade minimitjockleken eller beläggningsvikten.

- Kant- och bländarkontroller

- Små öppningar och slugkanter får ofta tunnare skikt. Om hålen är små (<3 mm) eller många, lägg till extra kontroller inuti öppningarna eller ange en minsta tjocklek vid kanterna i kontraktet. Använd mikroskopi för att lösa tvister.

- Korrosionsprovning (om så krävs)

- För konstruerade eller marina applikationer krävs saltstänk (ASTM B117) eller cyklisk korrosionsprovning; se till att testmetoden och exponeringstiden är överenskomna i förväg eftersom resultaten är starkt beroende av testprotokollet.

- Reparation och godkännande av skadade områden

- Om kala fläckar eller skador upptäcks, följ ASTM A780-metoderna (zinkrik färg, zinklödning eller metallisering) och mät tjockleken på nytt i de reparerade zonerna. Kom överens om gränser för reparationsområdets storlek och metod före godkännande.

Vanliga fallgropar och hur man undviker dem

- Förutsatt att standarder för platta paneler gäller utan justering. Perforerade ark beter sig annorlunda - ange extra kant- eller innerhålskontroller.

- Dåliga provtagningsplaner. För få mätningar missar lokala tunna fläckar; använd en blandning av visuell provtagning och instrumentprovtagning.

- Okalibrerad utrustning eller outbildade operatörer. Mätnoggrannheten beror på kalibrering, val av sond och teknik - dokumentera kalibreringsdatum och operatörsutbildning.

- Förlitar sig för mycket på enbart saltspray. Saltspray är användbart för jämförande tester men är inte en garanterad livslängdsprognos; använd det tillsammans med verkliga exponeringsdata när det är möjligt.

Slutkontroller före leverans

- Bekräfta instrumentkalibreringscertifikat och bifoga mätloggar.

- Fotodokumentation av representativa paneler (inklusive närbilder av hålkanter).

- Bekräfta eventuella nödvändiga reparationsarbeten och den metod som används.

- Utfärda en inspektionsrapport med min/max/medel beläggningstjocklek och provtagningskarta.

Sammanfattning (snabba lärdomar)

- Använd ett kombinerat tillvägagångssätt: visuell inspektion + tjocklekskontroller med magnet/eddyström + laboratorieanalys vid behov.

- Hänvisa till internationellt erkända standarder i kontrakten (ASTM A123, ISO 1461, ISO 2178, ASTM D7091, ASTM B117, ASTM A780).

- För perforerade ark, lägg till riktade kontroller vid hålkanter och inuti öppningar - det är de vanliga svaga punkterna.

Är du redo att inspektera eller specificera tester?

Om du vill ha en enkel checklista för inspektion eller en redigerbar PO-klausul som är skräddarsydd för din perforerade plåts storlek, hålmönster och miljö (inomhus kontra kustnära), kan jag ta fram en åt dig. För att gå vidare, mejla dina tekniska specifikationer (material, tjocklek, hålstorlek, avsedd servicemiljö) till info@perfsheet.com - använd den adressen för offerter, inspektionsplaner eller provbeställningar.

Referenser och vidare läsning (utvalda): ASTM A123/A123M; ISO 1461; ISO 2178; ASTM D7091; ASTM B117; ASTM A780; American Galvanizers Association technical notes.