Verzinkte gelochte Bleche werden wegen ihrer Festigkeit und Korrosionsbeständigkeit häufig in der Architektur, der industriellen Filtration, der HLK-Technik und bei Außenbefestigungen eingesetzt. Ein guter Zinküberzug funktioniert jedoch nur dann, wenn er korrekt aufgetragen und mit den richtigen Prüfmethoden kontrolliert wird. Dieser Artikel führt Einkäufer, Planer und QC-Teams durch praktische Inspektionstechniken, relevante internationale Normen und Akzeptanztipps, die speziell auf Lochbleche zugeschnitten sind.

Verzinkte gelochte Bleche

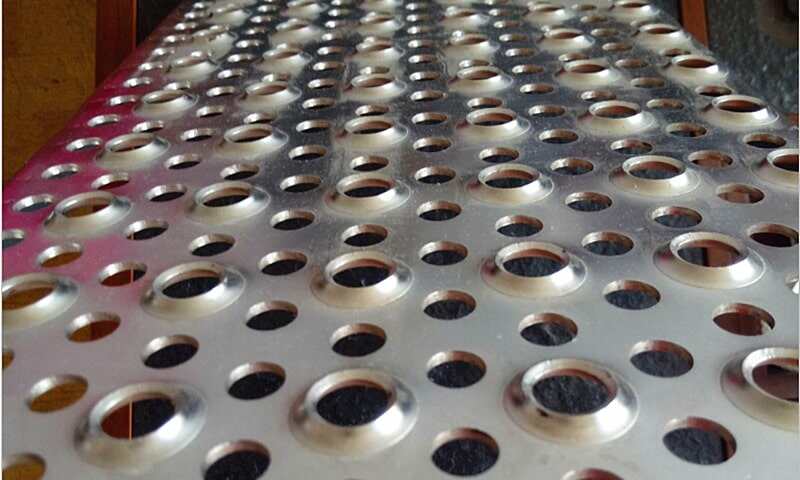

Verzinkte Lochbleche sind für eine verbesserte Korrosionsbeständigkeit beschichtet und eignen sich daher ideal für Außenbereiche und industrielle Umgebungen, in denen Haltbarkeit und Langlebigkeit gefragt sind.

Warum Inspektion bei Lochblechen wichtig ist

Perforierte Blätter haben ein hohes Verhältnis von Oberfläche zu Kante und viele Perforationskanten, an denen Beschichtungsdicke und Haftung stärker variieren können als bei flachen Platten. Eine ungleichmäßige Schichtdicke an den Lochkanten, dünne Ablagerungen in kleinen Öffnungen oder eine schlechte Haftung an den Lochkanten können die Lebensdauer verkürzen - daher ist eine Inspektion bei kritischen Projekten keine Option. Um zuverlässige Ergebnisse zu erzielen, sollten Sie einfache Sichtprüfungen mit quantitativen, instrumentellen Messungen kombinieren.

Kernprüfungsmethoden (wie man einen Zinküberzug prüft)

1. Sichtprüfung - zuerst, schnell und wichtig

Beginnen Sie mit einer geschulten Sichtprüfung bei gutem Licht: Achten Sie auf eine einheitliche Farbe, übermäßige Flecken oder kahle Stellen, Rinnsale oder Tropfen und Weißrost (Zinkkorrosion) oder Rotrost (darunter liegender Stahl). Achten Sie bei Lochblechen besonders auf die Perforationskanten, Senkungen, Schweißnähte und Schnittkanten. Die visuelle Beurteilung ist schnell, aber subjektiv; nutzen Sie sie, um zu entscheiden, wo Sie instrumentelle Messungen vornehmen müssen.

2. Beschichtungsdicke - zerstörungsfreie Messgeräte

Zerstörungsfreie Dickenmessgeräte sind der Industriestandard für Routineprüfungen. Zwei weit verbreitete physikalische Prinzipien sind:

- Magnetische Induktion (magnetische Messgeräte) für nichtmagnetische Beschichtungen (Zink) auf eisenhaltigen Untergründen; dies wird durch internationale Praktiken und Normen für magnetische Messungen abgedeckt. Diese Handmessgeräte liefern schnelle Messwerte und sind ideal für Stichproben auf einem perforierten Blech.

- Wirbelstrom Verfahren für Beschichtungen auf Nichteisensubstraten (weniger üblich für verzinkten Stahl, aber nützlich für bestimmte Legierungen).

Zu den gängigen Branchendokumenten und Anleitungen zu den zu verwendenden Instrumenten und Verfahren gehören die ASTM- und ISO-Praktiken; verwenden Sie diese, um die Häufigkeit der Probenahmen und die Kalibrierungszeitpläne der Instrumente festzulegen.

3. Destruktive Methoden oder Labormethoden (wenn Sie eine detaillierte Struktur benötigen)

Für einen präzisen Schichtaufbau können metallografische Querschnitte unter dem Lichtmikroskop oder dem REM die Morphologie der Beschichtung (Zink-Eisen-Intermetallik, Diffusionsschichten) zeigen und die Dicke auf mikrostruktureller Ebene messen. Verwenden Sie Labormethoden, wenn die Akzeptanz kritisch ist, wenn Streitigkeiten auftreten oder wenn Perforationsränder detailliert analysiert werden müssen.

4. Gravimetrische Kontrollen und Gewichtszunahme (Überprüfung der Chargen)

Bei kontinuierlich hergestellten Lochblechpartien stützen sich einige Fabriken auf Gewichtszunahmeberechnungen (Beschichtungsgewicht pro Fläche) als ergänzende Kontrolle. Dieser Ansatz schätzt die durchschnittliche Beschichtungsmasse und ist eher für die Prozesskontrolle als für Stichprobenkontrollen geeignet.

Zu referenzierende relevante Normen (kurze Liste)

Bei der Festlegung von Abnahme- oder Inspektionsverfahren in Bestellungen oder QC-Plänen sollten Sie sich auf anerkannte Normen beziehen und nicht auf Ad-hoc-Regeln. Zu den wichtigsten Normen gehören:

- ASTM A123 / A123M - Allgemeine Anforderungen an feuerverzinkte Überzüge auf Eisen- und Stahlerzeugnissen.

- ISO 1461 - Feuerverzinkte Überzüge auf Eisen- und Stahlerzeugnissen - Spezifikationen und Prüfverfahren.

- ISO 2178 (magnetische Methode) und ASTM D7091 / ASTM E376 / ASTM B499 - Anerkannte Praktiken für die zerstörungsfreie Schichtdickenmessung mit Magnet- und Wirbelstrommessgeräten.

- ASTM B117 (Salzsprühnebel) und damit verbundene Korrosionstests - zur Bewertung der relativen Korrosionsbeständigkeit unter beschleunigten Bedingungen (Hinweis: Salzsprühnebel-Ergebnisse sind vergleichbar und keine perfekte Vorhersage für die Lebensdauer im Feld).

- ASTM A780 - Anerkannte Praxis für die Ausbesserung beschädigter oder nicht beschichteter Bereiche von feuerverzinkten Beschichtungen.

Für Probenahmepläne, Mindestbeschichtungsdicken/-gewichte und zulässige Oberflächenbeschaffenheit siehe die entsprechende Klausel in jeder Norm. Bei perforierten Produkten erfordern viele Spezifikationen eine besondere Aufmerksamkeit für die Kontinuität der Beschichtung an Löchern und gestanzten Kanten.

Praktischer Prüfplan für gelochte verzinkte Bleche (Schritt für Schritt)

- Plan für die Abnahme von Stichproben

- Vereinbaren Sie vertraglich die Häufigkeit der Probenahme und die Akzeptanzgrenzen (z. B. ein Messwert pro X sq. ft. oder ein Messwert bei jedem Los). Bei kleinen Aufträgen 100% visuelle und stichprobenartige Dickenprüfungen; bei großen Chargen statistisch basierte Probenahme gemäß ASTM/ISO-Richtlinien.

- Visuelle Pass/Fail-Kriterien

- Kein blanker Stahl sichtbar, keine übermäßigen Läufer, kein anhaftender Zunder; örtlich begrenzter Weißrost kann je nach Spezifikation akzeptabel sein - erfassen und fotografieren Sie alle Anomalien.

- Dickenmessungen

- Verwenden Sie kalibrierte magnetische Dickenmessgeräte (nach ISO 2178 / ASTM D7091). Messen Sie an mehreren Punkten: im flachen Feld, in der Nähe der Lochmitte und an der Lochkante. Notieren Sie Min/Max/Mittelwert und vergleichen Sie mit der angegebenen Mindestdicke oder dem Beschichtungsgewicht.

- Kanten- und Blendenkontrolle

- Kleine Öffnungen und Ränder werden oft dünner beschichtet. Bei kleinen Löchern (<3 mm) oder vielen Löchern sollten Sie zusätzliche Kontrollen in den Öffnungen durchführen oder eine Mindestschichtdicke an den Rändern im Vertrag festlegen. Nutzen Sie die Mikroskopie zur Streitbeilegung.

- Korrosionsprüfung (falls erforderlich)

- Bei technischen oder maritimen Anwendungen sind Salzsprühnebeltests (ASTM B117) oder zyklische Korrosionstests erforderlich; stellen Sie sicher, dass die Testmethode und die Expositionszeiten im Voraus vereinbart werden, da die Ergebnisse stark vom Testprotokoll abhängen.

- Reparatur und Abnahme der beschädigten Stellen

- Werden blanke Stellen oder Beschädigungen festgestellt, folgen Sie den Methoden der ASTM A780 (zinkhaltige Farbe, Zinklot oder Metallisierung) und messen Sie die Dicke in den reparierten Bereichen erneut. Vereinbaren Sie vor der Abnahme Grenzwerte für die Größe des Reparaturbereichs und die Methode.

Häufige Fallstricke und wie man sie vermeidet

- Unter der Annahme, dass die Normen für Flachbildschirme ohne Anpassung gelten. Perforierte Bleche verhalten sich anders - geben Sie zusätzliche Rand-/Insider-Loch-Kontrollen an.

- Schlechte Probenahmepläne. Bei zu wenigen Messungen werden lokale dünne Stellen übersehen; verwenden Sie eine Mischung aus visuellen und instrumentellen Probenahmen.

- Unkalibrierte Geräte oder ungeschultes Personal. Die Messgenauigkeit hängt von der Kalibrierung, der Auswahl des Messfühlers und der Technik ab - dokumentieren Sie die Kalibrierungsdaten und die Schulung des Bedieners.

- Übermäßiges Vertrauen in das Salzspray allein. Salzsprühnebel ist für Vergleichstests nützlich, aber kein garantierter Indikator für die Lebensdauer; verwenden Sie ihn nach Möglichkeit zusammen mit realen Expositionsdaten.

Endkontrolle vor dem Versand

- Bestätigen Sie die Kalibrierungszertifikate der Instrumente und fügen Sie Messprotokolle bei.

- Fotodokumentation repräsentativer Platten (einschließlich Nahaufnahmen der Lochkanten).

- Bestätigen Sie die erforderlichen Reparaturarbeiten und die angewandte Methode.

- Erstellung eines Inspektionsberichts mit Angabe der minimalen/maximalen/mittleren Schichtdicke und der Stichprobenkarte.

Zusammenfassung (Quick Takeaways)

- Verwenden Sie einen kombinierten Ansatz: Sichtprüfung + Magnet-/Wirbelstrom-Dickenkontrolle + Laboranalyse bei Bedarf.

- Verweis auf international anerkannte Normen in Verträgen (ASTM A123, ISO 1461, ISO 2178, ASTM D7091, ASTM B117, ASTM A780).

- Bei Lochblechen sollten Sie gezielte Kontrollen an den Lochrändern und an den Innenseiten der Öffnungen vornehmen - dies sind die üblichen Schwachstellen.

Sind Sie bereit, Tests zu inspizieren oder zu spezifizieren?

Wenn Sie eine einfache Inspektionscheckliste oder eine editierbare PO-Klausel wünschen, die auf Ihre Lochblechgröße, Ihr Lochmuster und Ihre Umgebung (Innenbereich vs. Küstenbereich) zugeschnitten ist, kann ich eine solche für Sie entwerfen. Um weiterzumachen, senden Sie Ihre technischen Daten (Material, Dicke, Lochgröße, vorgesehene Einsatzumgebung) per E-Mail an info@perfsheet.com - Verwenden Sie diese Adresse für Angebote, Prüfpläne oder Musterbestellungen.

Referenzen und weiterführende Literatur (ausgewählt): ASTM A123/A123M; ISO 1461; ISO 2178; ASTM D7091; ASTM B117; ASTM A780; American Galvanizers Association technical notes.