Gegalvaniseerde geperforeerde metalen platen worden veel gebruikt in de architectuur, industriële filtratie, HVAC en buitenarmaturen vanwege hun sterkte en corrosiebestendigheid. Maar een goede zinkcoating presteert alleen als deze correct wordt aangebracht en gecontroleerd met de juiste inspectiemethoden. Dit artikel leidt inkopers, bestekschrijvers en QC-teams door praktische inspectietechnieken, relevante internationale normen en acceptatietips die specifiek zijn afgestemd op geperforeerde platen.

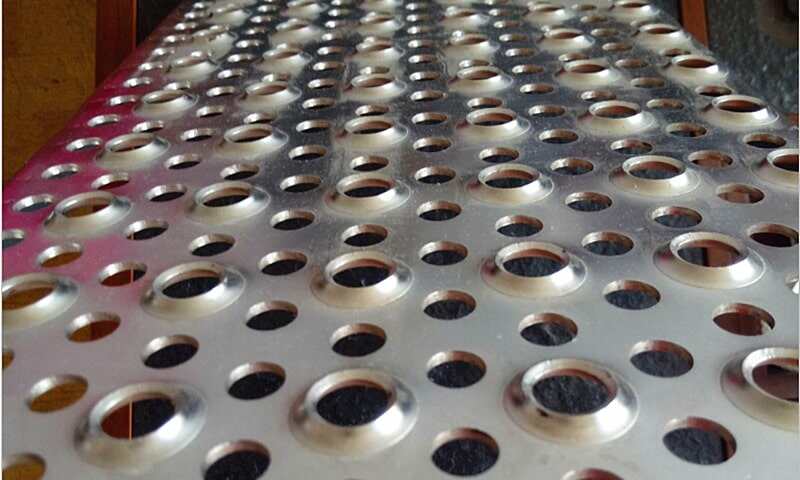

Gegalvaniseerde geperforeerde metalen platen

Gegalvaniseerde geperforeerde metalen platen zijn gecoat voor een betere weerstand tegen corrosie, waardoor ze ideaal zijn voor buiten en industriële omgevingen die duurzaamheid en een lange levensduur vereisen.

Waarom inspectie belangrijk is voor geperforeerde platen

Geperforeerde platen hebben een hoge oppervlakte-randverhouding en veel perforatieranden waar de laagdikte en hechting meer kunnen variëren dan bij vlakke panelen. Ongelijke dikte bij perforatieranden, dunne afzettingen binnen kleine openingen of slechte hechting bij perforatieranden kunnen de levensduur verkorten - dus inspectie is geen optie voor kritieke projecten. Voor betrouwbare resultaten combineer je eenvoudige visuele controles met kwantitatieve, instrumentgebaseerde metingen.

Kerninspectiemethoden (hoe controleer je een zinklaag)

1. Visuele inspectie - eerst, snel en essentieel

Begin met een getrainde visuele inspectie onder goed licht: kijk naar uniforme kleur, overmatige spangle of kale plekken, runs of druppels en witte roest (zinkcorrosie) of rode roest (onderliggend staal). Let bij geperforeerde platen vooral op de perforatieranden, de verzinkingen en eventuele lassen of snijkanten. Visuele beoordeling is snel maar subjectief; gebruik het om te beslissen waar je instrumentmetingen moet doen.

2. Laagdikte - niet-destructieve meters

Niet-destructieve diktemeters zijn de industriestandaard voor routinecontroles. Twee veelgebruikte fysische principes zijn:

- Magnetische inductie (magnetische meters) voor niet-magnetische coatings (zink) op ijzerhoudende ondergronden; dit valt onder de internationale praktijk en normen voor magnetische metingen. Deze handmeters geven snelle aflezingen en zijn ideaal voor steekproeven op een geperforeerde plaat.

- Wervelstroom methoden voor coatings op non-ferro ondergronden (minder gebruikelijk voor gegalvaniseerd staal, maar nuttig voor bepaalde legeringen).

Gangbare industriële documenten en richtlijnen over welke instrumenten en procedures te gebruiken zijn onder andere ASTM- en ISO-praktijken; gebruik deze om de frequentie van monstername en de kalibratieschema's voor instrumenten vast te stellen.

3. Destructieve of laboratoriummethoden (als je gedetailleerde structuur nodig hebt)

Voor een precieze laagstructuur kunnen metallografische dwarsdoorsneden onder optische microscopie of SEM de morfologie van de coating tonen (zink-ijzer-intermetalliek, diffusielagen) en de dikte op microstructureel niveau meten. Gebruik laboratoriummethoden als acceptatie kritisch is, als er geschillen ontstaan of als perforatieranden gedetailleerd moeten worden geanalyseerd.

4. Gravimetrische controles en controles op gewichtstoename (batchverificatie)

Voor partijen geperforeerde plaat die continu geproduceerd worden, vertrouwen sommige fabrieken op gewichtstoenameberekeningen (coatinggewicht per oppervlakte) als aanvullende controle. Deze benadering schat de gemiddelde coatingmassa en is het meest bruikbaar voor procescontrole in plaats van steekproefsgewijze inspecties.

Relevante normen om naar te verwijzen (korte lijst)

Om acceptatie- of inspectieprocedures te specificeren in inkooporders of QC-plannen, dient u te verwijzen naar erkende standaarden in plaats van ad-hocregels. De belangrijkste standaarden zijn:

- ASTM A123 / A123M - algemene eisen voor thermisch verzinkte deklagen op ijzer- en staalproducten.

- ISO 1461 - thermisch verzinkte deklagen op gefabriceerd ijzer en staal - specificaties en beproevingsmethoden.

- ISO 2178 (magnetische methode) en ASTM D7091 / ASTM E376 / ASTM B499 - geaccepteerde praktijken voor niet-destructieve laagdiktemeting met magnetische en wervelstroommeters.

- ASTM B117 (zoutnevel) en verwante corrosietests - gebruikt om de relatieve corrosiebestendigheid in versnelde omstandigheden te evalueren (opmerking: de resultaten van zoutnevel zijn vergelijkend, geen perfecte voorspellers van de levensduur in het veld).

- ASTM A780 - geaccepteerde praktijk voor reparatie van beschadigde of onbeklede delen van thermisch verzinkte coatings.

Raadpleeg de specifieke clausule in elke norm voor bemonsteringsplannen, minimumlaagdikte/gewichtswaarden en toegestane oppervlakteomstandigheden. Voor geperforeerde producten vragen veel specificaties extra aandacht voor de continuïteit van de coating bij gaten en ponsranden.

Praktisch inspectieplan voor geperforeerde verzinkte platen (stap-voor-stap)

- Acceptatie bemonsteringsplan

- Maak contractuele afspraken over de frequentie van monsterneming en acceptatiegrenzen (bijv. één meting per X vierkante meter of één meting bij elke partij). Voor kleine orders, 100% visuele + steekproefsgewijze diktecontroles; voor grote batches, statistisch gebaseerde bemonstering volgens ASTM/ISO-richtlijnen.

- Visuele slaag-/zakcriteria

- Geen kaal staal zichtbaar, geen overmatige uitvloeiing, geen vastzittende aanslag; plaatselijke witte roest kan acceptabel zijn, afhankelijk van de specificaties - noteer en fotografeer alle afwijkingen.

- Diktemetingen

- Gebruik gekalibreerde magnetische diktemeters (ISO 2178 / ASTM D7091 richtlijn). Meet op meerdere punten: vlak veld, in de buurt van ponsgatmiddens en op de ponsrand. Noteer min/max/gemiddelde en vergelijk met de opgegeven minimumdikte of coatinggewicht.

- Rand- en diafragmacontroles

- Kleine openingen en randen met slakken worden vaak dunner afgewerkt. Als de gaten klein zijn (<3 mm) of als er veel gaten zijn, voeg dan extra controles toe aan de binnenkant van openingen of vermeld een minimale dikte aan de randen in het contract. Gebruik microscopie voor geschillenbeslechting.

- Corrosietesten (indien nodig)

- Voor technische toepassingen of toepassingen op zee zijn zoutsproeitests (ASTM B117) of cyclische corrosietests vereist; zorg ervoor dat de testmethode en de blootstellingsuren vooraf zijn overeengekomen omdat de resultaten sterk afhangen van het testprotocol.

- Reparatie en acceptatie van beschadigde gebieden

- Als er kale plekken of beschadigingen worden aangetroffen, volg dan de ASTM A780-methoden (zinkrijke verf, zinksoldeer of metalliseren) en meet opnieuw de dikte in de gerepareerde zones. Overeenkomen wat de grenzen zijn voor de grootte van het reparatiegebied en de methode voor acceptatie.

Veelvoorkomende valkuilen en hoe ze te vermijden

- Ervan uitgaande dat de standaarden voor platte beeldschermen zonder aanpassingen van toepassing zijn. Geperforeerde vellen gedragen zich anders - specificeer extra controles aan de randen/binnenzijde.

- Slechte bemonsteringsplannen. Te weinig metingen missen lokale dunne plekken; gebruik een mix van visuele en instrumentbemonstering.

- Niet-geijkte apparatuur of ongetrainde operators. De meetnauwkeurigheid hangt af van kalibratie, sondeselectie en techniek - documenteer kalibratiedata en training van de operator.

- Te veel vertrouwen op alleen zoutsproeien. Zoutnevel is nuttig voor vergelijkende tests, maar is geen gegarandeerde voorspeller van de levensduur in de praktijk.

Eindcontroles voor verzending

- Bevestig kalibratiecertificaten van instrumenten en voeg meetlogboeken bij.

- Fotoreportage van representatieve panelen (inclusief close-ups van de randen van gaten).

- Bevestig eventuele vereiste reparatiewerkzaamheden en de gebruikte methode.

- Een inspectierapport uitbrengen met min/max/gemiddelde coatingdikte en bemonsteringskaart.

Samenvatting (snel te nemen punten)

- Gebruik een gecombineerde aanpak: visuele inspectie + magnetische/ wervelstroomdiktecontroles + labanalyse indien nodig.

- Verwijs in contracten naar internationaal erkende standaarden (ASTM A123, ISO 1461, ISO 2178, ASTM D7091, ASTM B117, ASTM A780).

- Voeg voor geperforeerde vellen gerichte controles toe aan de randen van gaten en aan de binnenkant van openingen - dit zijn de gebruikelijke zwakke plekken.

Klaar om te inspecteren of tests te specificeren?

Als je een eenvoudige inspectiechecklist of een bewerkbare PO-clausule wilt die is afgestemd op je geperforeerde plaatgrootte, gatenpatroon en omgeving (binnen vs. aan de kust), kan ik er een voor je opstellen. Om verder te gaan, e-mail je je technische specificaties (materiaal, dikte, perforatiegrootte, beoogde gebruiksomgeving) naar info@perfsheet.com - gebruik dat adres voor offertes, inspectieplannen of monsterbestellingen.

Referenties en verder lezen (geselecteerd): ASTM A123/A123M; ISO 1461; ISO 2178; ASTM D7091; ASTM B117; ASTM A780; American Galvanizers Association technische notities.